В технике применяют не в чистом виде, а в виде сплавов. Сплавы получают путем смешивания в расплавленном состоянии двух или нескольких металлов в точно определенном соотношении.

Правильный выбор подходящего для вашего изделия металла или сплава можно сделать, зная его свойства.

Каждый металл и сплав обладает определенными механическими и технологическими свойствами.

К механическим свойствам относят прочность, твердость, упругость, вязкость, пластичность.

Прочность

- способность металла или сплава воспринимать действующие нагрузки не разрушаясь. Например, если сделанные вами подвески для стенда не разрушаются от его веса при закреплении на стене, значит, они обладают достаточной прочностью.

Твердость

- свойство материала сопротивляться внедрению в него другого, более твердого материала. Например, если на стальную и медную пластины нанести лунки с помощью кернера, ударив по нему молотком с одинаковым усилием, то в медной пластине глубина лунки будет больше, чем в стальной. Это свидетельствует о том, что сталь тверже меди.

Упругость

- свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил. Если положить на две опоры металлическую линейку и в центре ее поместить небольшой груз, то она прогнется на некоторую величину, а после снятия груза примет первоначальное положение. Это показывает, что материал линейки обладает упругостью.

Вязкость

- свойство тел поглощать энергию при ударе.

Пластичность

- способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибке, прокатке, штамповке заготовок.

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

Ковкость

- свойство металла или сплава получать новую форму под действием удара. Это свойство основано на использовании механического свойства - пластичности.

Жидкотекучесть

- свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки.

Обрабатываемость резанием

- свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость

- свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость

- свойство металлов и сплавов противостоять коррозии.

Все металлы и сплавы подразделяют на черные и цветные. К черным относят железо и сплавы на его основе - сталь и чугун. Все остальные металлы и сплавы - цветные.

Часто сплавы обладают лучшими свойствами, чем их составные части. Например, чистое железо имеет очень низкую прочность, а сплавы железа с углеродом - гораздо более высокую. Если углерода в сплаве меньше 2%, то такой сплав называется сталью. Если углерода от 2 до 4%, то это - чугун.

Сталь

не только прочный, но и пластичный материал, хорошо поддающийся механической обработке. Из конструкционной стали делают детали машин и конструкций , а добавляя в сталь хром, вольфрам и другие металлы, получают очень твердые инструментальные стшш, из которых изготавливают режущие инструменты для обработки металлов.

Чугун

- хрупкий сплав, в связи с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины станков, радиаторы отопления и другие изделия.

Из цветных сплавов наибольшее распространение в технике получили латунь, бронза, дюралюминий.

Латунь

- сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза

- сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и обладает коррозионной стойкостью. Применяется для изготовления водопроводных кранов и зубчатых колес, для отливки художественных изделий (скульптур, украшений и других элементов), в электротехнике.

Дюралюминий

- сплав алюминия с медью, магнием , цинком и другими элементами, серебристого цвета. Хорошо обрабатывается, обладает высокой коррозионной стойкостью. Применяется в авиации, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Практическая работа

Ознакомление со свойствами металлов и сплавов

1. Рассмотрите образцы металлов и сплавов, определите их цвет.

2. Положите справа от себя образцы из черных металлов и сплавов, а слева - из цветных. Определите вид металлов, из которых сделаны образцы.

3. Растяните и отпустите пружины из стальной и медной проволоки. Сделайте вывод об упругости стали и меди.

4. Положите на плиту для рубки металла образцы из стальной и алюминиевой проволоки и попытайтесь расплющить их молотком. Сделайте вывод о ковкости стали и алюминия .

5. Закрепите в тисках стальной и латунный образцы и проведите по ним напильником. Сделайте вывод об обрабатываемости стали и латуни.

♦ Черные и цветные металлы, механические свойства (прочность, твердость, упругость, вязкость, пластичность), технологические свойства (ковкость, жидкотекучестъ, обрабатываемость, свариваемость), конструкционная и инструментальная сталь, чугун, бронза, дюралюминий.

1. Что такое сплав?

2. Назовите механические свойства металлов и сплавов.

3. Назовите технологические свойства металлов и сплавов.

4. Для чего нужно знать свойства металлов и сплавов?

5. Какие сплавы относятся к черным?

6. Чем отличается сталь от чугуна?

7. Чем отличается латунь от бронзы?

8. Почему металлы нужно экономно расходовать?

Симоненко В.Д.,Самородский П.С.,Тищенко А.Т.,Технология 6 класс

Отправлено читателями с интернет-сайта

Реферат

по дисциплине:

"Технология конструкционных материалов"

"Физические основы пластичности и прочности металлов"

Выполнил студент

Проверил преподаватель

Введение

Основными механическими свойствами являются прочность, пластичность, упругость, вязкость, твердость.

Зная механические свойства, конструктор при проектировании обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность машин и конструкций при их минимальной массе.

Пластичность и прочность относятся к важнейшим свойствам твердых тел.

Оба эти свойства, взаимно связанные друг с другом, определяют собой способность твердых тел противостоять необратимому формоизменению и макроскопическому разрушению, т. е. разделению тела на части в результате возникающих в нем под воздействием внешних или внутренних силовых полей микроскопических трещин.

Для технолога очень важное значение имеет пластичность, определяющая возможность изготовления изделий различными способами обработки давлением, основанными на пластическом деформировании металла.

Материалы с повышенной пластичностью менее чувствительны к концентраторам напряжений и другим факторам охрупчивания.

По показателям прочности, пластичности и т. д. производят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий.

В физике и технике пластичность - способность материала получать остаточные деформации без разрушения и сохранять их после снятия нагрузки.

Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др.

Прочность твёрдых тел, в широком смысле - свойство твёрдых тел сопротивляться разрушению (разделению на части), а также необратимому изменению формы (пластической деформации) под действием внешних нагрузок. В узком смысле - сопротивление разрушению.

Цель настоящей работы – изучить физические основы пластичности и прочности металлов.

1. Физические основы прочности металлов

Прочность является фундаментальным свойством твердых,тел. Она определяет способность тела противостоять без разрушения действию внешних сил. В конечном счете, как известно, прочность определяется величиной и характером межатомной связи, структурной и атомно-молекулярной подвижностью частиц, составляющих твердое тело. Механизм этого явления остается нерешенным и в настоящее время. Остается невыясненным вопрос о природе прочности, о сущности процессов, протекающих в материале, находящемся под нагрузкой. В вопросах прочности не только нет законченной физической теории, но даже по самым основным представлениям существуют расхождения во взглядах и противоположные мнения.

Конечной целью изучения механизма разрушения должно быть выяснение основных принципов создания новых материалов с заданными свойствами, улучшения существующих материалов и рационализация способов их обработки.

Прочностью называют свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы:

непрочные (временное сопротивление не превышает 50 МПа) - олово, свинец, висмут, а также мягкие щелочные металлы;

прочные (от 50 до 500 МПа) - магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов;

высокопрочные (более 500 МПа) - молибден, вольфрам, ниобий и др.

К ртути понятие прочности неприменимо, поскольку это жидкость.

Временное сопротивление металлов указано в таблице 1.

Таблица 1.

Прочность металлов

Большинство технических характеристик прочности определяют в результате статического испытания на растяжение. Образец, закрепленный в захватах разрывной машины, деформируется при статической, плавно возрастающей нагрузке. При испытании, как правило, автоматически записывается диаграмма растяжения, выражающая зависимость между нагрузкой и деформацией. Небольшие деформации с очень большой точностью определяются тензометрами.

Чтобы исключить влияние размеров образцов, испытания на растяжение проводят на стандартных образцах с определенным соотношением между расчетной длиной l 0 и площадью поперечного сечения F 0 .

Наиболее широко применяют образцы круглого сечения: длинные с l 0 /d 0 = 10 или короткие с l 0 /d 0 = 5 (где d 0 - исходный диаметр образца).

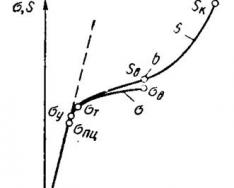

На рис. 1, а приведена диаграмма растяжения малоуглеродистой отожженной стали. При нагрузке, соответствующей начальной части диаграммы, материал испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки.

До точки а эта деформация пропорциональна нагрузке или действующему напряжению

где Р - приложенная нагрузка; F o - начальная площадь поперечного сечения образца.

Нагрузке в точке а, определяющей конец прямолинейного участка диаграммы растяжения, соответствует предел пропорциональности.

Теоретический предел пропорциональности - максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией

σ пц = Р пц /F 0.

Так как при определении положения точка а на диаграмме могут быть погрешности, обычно пользуются условным пределом пропорциональности , под которым понимают напряжение, вызывающее определенную величину отклонения от линейной зависимости, например tg альфа изменяется на 50% от своего первоначального значения.

Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука:

σ = Е эпсилон,

где эпсилон = (дельта l/l о) 100% - относительная деформация;

дельта l - абсолютное удлинение, мм;

l 0 - начальная длина образца, мм.

Рис.1 Диаграмма растяжения малоуглеродистой стали (а) и схема определения условного предела текучести σ0,2 (б)

Коэффициент пропорциональности Е (графически равный tg aльфа), характеризующий упругие свойства материала, называется модулем нормальной упругости.

При заданной величине напряжения с увеличением модуля уменьшается величина упругой деформации, т. е. возрастает жесткость (устойчивость) конструкции (изделия). Поэтому модуль Е также называют модулем жесткости.

Величина модуля зависит от природы сплава и изменяется незначительно при изменении его состава, структуры, термической обработки.

Например, для различных углеродистых и легированных сталей после любой обработки Е = 21000 кгс/мм 2 .

Теоретический предел упругости - максимальное напряжение, до которого образец получает только упругую деформацию:

σ уп = Р уп /F 0 .

Если действующее напряжение в детали (конструкции) меньше σ уп, то материал будет работать в области упругих деформаций.

Ввиду трудности определения σ уп практически пользуются условным пределом упругости , под которым понимают напряжение, вызывающее остаточную деформацию 0,005-0,05% от начальной расчетной длины образца. В обозначении условного предела упругости указывают величину остаточной деформации, например σ0,005 и т. д.

Для большинства материалов теоретические пределы упругости и пропорциональности близки по величине. Для некоторых материалов, например меди, предел упругости больше предела пропорциональности.

Предел текучести - физический и условный- характеризует сопротивление материала небольшим пластическим деформациям.

Физический предел текучести - напряжение, при котором происходит увеличение деформации при постоянной нагрузке

σ т = P Т /F 0 .

Ha диаграмме растяжения пределу текучести соответствует горизонтальный участок с - d, когда наблюдается пластическая деформация (удлинение) - «течение» металла при постоянной нагрузке.

Большая часть технических металлов и сплавов не имеет площадки текучести. Для них наиболее часто определяют условный предел текучести - напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1, б):

σ0,2 =Р 0,2 /F 0

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца.

В точке В, где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» - сужения поперечного сечения; деформация сосредоточивается на одном участке - из равномерной переходит в местную.

Напряжение в материале в этот момент испытания называют пределом прочности.

Предел прочности (временное сопротивление разрыву) - напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

σ в = P в /F 0 .

По своей физической сущности σ в характеризует прочность как сопротивление значительной равномерной пластической деформации.

За точкой В (см. рис. 1, а) в связи с развитием шейки нагрузка уменьшается, в точке k при нагрузке P k происходит разрушение образца.

Истинное сопротивление разрушению - максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца

S K = P к /F K ,

где F K - конечная площадь поперечного сечения образца в месте разрушения.

Несмотря на то что нагрузка Р к

<Р в, вследствие образования шейки F K

Истинные напряжения

. Рассмотренные показатели прочности: σ т, σ в

и др., за исключением S k

, являются условными напряжениями, так как при их определении соответствующие нагрузки относят к начальной площади сечения образца F 0

, хотя последняя постепенно уменьшается по мере деформации образца. Более точное представление о напряжениях в образце дают диаграммы истинных напряжений (рис. 2). Рис.2 Диаграмма истинных (S) и условных (σ) напряжений: ψ - поперечное сужение образца.

Истинные напряжения S i

= P i

/F i

определяют по нагрузке P i

и площади поперечного сечения F i

в данный момент испытания. Примерно до точки b (рис. 2,) т. е. точки В на рис. 72, а, различие между истинными и условными напряжениями невелико и S B

= σ в. Затем истинные напряжения увеличиваются, достигая максимального значения S k

в момент, предшествующий разрушению. При испытании на растяжение, кроме характеристик прочности, определяют также характеристики пластичности. 2.

Физические основы пластичности металлов

Развитие учения о механических свойствах твердых тел, как известно, шло от механики абсолютно твердого тела, в которой деформации вовсе не учитываются, через теорию упругости, являющуюся первым приближением и пригодную в случаях малых и обратимых деформаций, к разрабатываемой в настоящее время теории малых упруго-пластических деформаций. Теория взаимодействия атомов кристаллической решетки, разработанная свыше 40 лет назад, находилась в резком противоречии с экспериментальными данными относительно прочности кристаллов. Из этого положения было предложено два выхода. Оба они основаны на том, что в реальном кристалле, как и вообще в твердых материалах, имеются неоднородности и несовершенства. Именно вследствие несовершенства строения у реальных тел возникает преждевременная пластичность. Далее мнения разных исследователей расходились. Одни считали, что реальный кристалл состоит из кусочков идеального кристалла, между которыми имеются слабые места. Пластическое течение происходит только по слабым местам. Другие полагали, что слабые места, если и играют роль в пластичности, то только в качестве источников перенапряжения. Иначе говоря, для пластического течения необходимы большие местные перенапряжения, как это, например, было показано в опытах по управлению образованием пластических сдвигов. Несомненно, что изучение строения реального кристалла и разнообразных дефектов, которые могут в нем существовать, является важной по своему значению задачей. Однако спорным является положение о том, необходимо ли основывать теорию пластичности на учете этих явлений или же можно разработать теорию пластической деформации идеально правильной кристаллической решетки с последующим рассмотрением роли различных дефектов. Ряд авторов предпочитает исходить из предположения о наличии в кристаллической решетке закономерно распределенных пороков, обладающих особыми свойствами. Предполагается, что пластическое течение кристаллов представляет собой движение этих пороков (дислокаций) в кристаллической решетке. Последние экспериментальные данные в известной степени подтверждают дислокационные представления. Однако до сих пор остается недостаточно выясненным коренной вопрос о возникновении дислокаций в процессе пластической деформации. Поэтому необходимо уделить особое внимание экспериментальной проверке теории дислокаций. Возможно, что такая проверка и соответствующее уточнение теории будут способствовать сближению различных точек зрения. Разнообразные материалы, подвергаемые действию внешних механических сил, на самых начальных стадиях нагружения изменяют свои размеры и форму обратимо. Деформации, наблюдаемые при этом, называются упругими. Изучение упругих свойств твердых тел важно в связи с тем, что упругие постоянные являются мерой междучастичных сил в твердых телах. Явления формоизменения твердых тел под воздействием внешних сил весьма сложны. Конечные изменения, происходящие в твердых телах под воздействием внешних сил, определяются совокупностью ряда процессов, каждый из которых сам по себе еще в полной мере неясен из-за отсутствия удовлетворительных и полных представлений о природе сил связи в твердых телах, об их строении, о характере теплового движения и т. д., иными словами, в виду отсутствия исчерпывающей теории кристаллического состояния. Однако несомненно, что основные и общие явления, происходящие в твердых телах под действием внешних сил, заключаются в атомных и молекулярных смещениях. Известно, что явления, происходящие при формоизменении твердых тел под действием внешних сил, в сильной степени зависят от структуры и теснейшим образом связаны с процессами диффузии, релаксации, рекристаллизации, с фазовыми превращениями и в весьма сильной степени зависят от температуры. В силу этого проблема упругого и пластического формоизменений твердых тел - проблема пластичности, по сути дела, является частью более общей проблемы - проблемы подвижности атомов и молекул в твердых телах, включающей в себя: упругость, несовершенную упругость, пластичность, ползучесть, двойникование, фазовые превращения, диффузию, релаксацию, рекристаллизацию и другие (подобные) явления. Таким образом, разработка физического учения о пластичности требует охвата большого круга явлений, часть из которых была перечислена выше, и неотделима от решения следующих фундаментальных проблем: проблемы общей теории твердого состояния; проблемы междучастичных сил в твердых телах; проблемы идеальной и реальной структуры твердых тел; проблемы теплового движения в твердых телах. Пластичность

- способность тела (металла) к пластической деформации, т. е. способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением. Характеристиками пластичности являются относительное удлинение и относительное сужение. По степени пластичности металлы принято подразделять следующим образом: высокопластичные

- (относительное удлинение превосходит 40 %) - металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и "легкие" металлы (натрий, калий, рубидий идр.); пластичные

- (относительное удлинение лежит в диапазоне между 3% и 40%) - магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа); хрупкие

- (относительное удлинение меньше 3%) - хром, марганец, кольбат, сурьма. Высокая очистка хрупких металлов несколько повышает пластичность. Сплавы, полученные на их основе, почти не поддаются обработке давлением. Промышленные изделия из них часто получают путем литья. Относительное удлинение

. Относительное удлинение является условной характеристикой пластичности. Это объясняется тем, что абсолютное удлинение состоит из двух составляющих: равномерного удлинения дeльта l р, пропорционального длине образца, и местного, сосредоточенного удлинения в шейке дельта l ш, пропорционального площади поперечного сечения образца. Отсюда следует, что доля местной деформации, а следовательно, и значения дельта l ост

и δ у коротких образцов больше, чем у длинных. При этом для различных материалов относительная величина равномерной и местной деформаций колеблется в широких пределах. Большинство пластичных материалов деформируется с образованием шейки. При этом равномерная деформация составляет 5-10% от местной деформации, у сплавов типа дуралюмин 18-20%, у латуней 35-45% и т. д., но не больше 50%. Для хрупких материалов или находящихся в хрупком состоянии шейка не образуется и практически дельта l ост

= дельта l p

. Относительное удлинение металлов характеризует таблица 2. Таблица 2. Пластичность металлов. Относительное сужение.

У пластичных материалов относительное сужение более точно характеризует их максимальную пластичность - способность к местной деформации и нередко служит технологической характеристикой при листовой штамповке и т. д. 3.

Теоретическая и техническая прочность

Техническая (реальная) прочность металлов в 10-1000 раз меньше, чем их теоретическая прочность, определяемая силами межатомного сцепления. Например, для железа теоретически вычисленное значение сопротивления отрыву S ОТ

= 2100 кгс/мм 2

. Техническая прочность железа: S ОТ

= 70 кгс/мм 2

, σ в

= 30 кгс/мм 2

. Такое большое различие объясняется тем, что теоретическая прочность соответствует идеальной бездефектной кристаллической решетке металла. В реальных металлах всегда имеются дислокации и другие дефекты кристаллической решетки, включения, микротрещины и т. п., понижающие прочность и инициирующие разрушение (рис. 3). Рис.3 Зависимость прочности от количества дислокаций и других дефектов кристаллической решетки (схема И. А. Одинга): 1 - чистые, отожженные металлы; 2 - сплавы, упрочненные легированием, термической обработкой, пластической деформацией (наклеп) и т. п.

Минимальную прочность имеют чистые, отожженные металлы при плотности дислокаций около 10 7

-10 8

см -2

. С уменьшением количества дислокаций сопротивление деформированию, т. е. прочность металла, возрастает и может достигать теоретического значения. Убедительные доказательства справедливости этого положения были получены при исследовании металлических усов - нитевидных кристаллов толщиной 0,5-2 мкм и длиной до 10 мм с практически бездефектной (бездислокационной) кристаллической структурой. Усы железа толщиной 1 мкм имеют предел прочности σ в

= 1350 кгс/мм 2

, т. е. почти теоретическую прочность. Ввиду малых размеров усы применяют ограниченно. Увеличение размеров усов приводит к появлению дислокаций и резкому снижению прочности. Правее точки 1 (см. рис. 3) с увеличением количества дислокаций (дефектов) прочность металлов возрастает. Это используют при таких способах упрочнения, как легирование, термическая обработка, холодная пластическая деформация и т. д. Основными причинами упрочнения являются увеличение количества (плотности) дислокаций, искажения кристаллической решетки, возникновение напряжений, измельчение зерен металла и т. д., т. е. все то, что затрудняет свободное перемещение дислокаций. Предельная плотность дислокаций для упрочнения составляет примерно 10 12

см -2

. При большей плотности в металле образуются субмикроскопические трещины, вызывающие разрушение. Заключение

Вопросы пластичности и прочности твердых тел имеют первостепенное значение для многих отраслей техники. Пластичность и прочность данного материала определяют в конечном счете возможность использования его в строительных сооружениях, в деталях машин, в конструкциях приборов, в инструментах для механической обработки твердых тел и во многих других случаях. Эти же свойства определяют также возможность механической обработки данного материала давлением (ковкой, прокаткой, штамповкой, резанием) и задают мощности применяемых для этой цели машин. В настоящее время следует проблему прочности и пластичности твердых тел рассматривать с позиций двух областей интересов – физической и технической. Первая из них включает: а) выяснение физической природы пластичности и прочности твердых тел на основе изучения элементарных процессов, протекающих при деформировании и разрушении, б) систематическое накопление и обобщение новых фактов и закономерностей поведения твердых тел в условиях, встречающихся на практике. Во вторую область интересов входят все задачи, связанные с применением твердых тел в технике с общим феноменологическим описанием их силового и деформационного поведения при разных видах напряженного состояния и в многообразных условиях эксплуатации с применением этих сведений для расчета прочности и пластичности деталей машин и сооружений на базе формальных теорий прочности и пластичности. Исследования природы прочности и пластичности твердых тел необходимы для создания строгой физической теории их пластического деформирования и разрушения. Построение такой теории состоит в первую очередь в решении задачи об отступлении строения твердых тел от идеально правильного под воздействием механических факторов и о влиянии нарушений идеального строения твердых тел на их пластичность и прочность. Совершенно очевидно, что отсутствие физической теории, опирающейся на многообразие экспериментальных фактов, которые удалось накопить в итоге многолетней работы над проблемой, по-прежнему будет тормозить решение ряда возможных практических вопросов. Главнейшие из них состоят в следующем: в разработке принципов создания новых материалов с заданными свойствами, в улучшении существующих материалов, в определении путей дальнейшей рационализации их обработки. Огромное народнохозяйственное значение этих задач очевидно. Между тем до настоящего времени существует заметный разрыв между запросами техники в отношении прочности и пластичности материалов для разнообразных условий их работы в машинах и конструкциях и возможностями теории для отыскания путей решения стоящих задач. Сейчас, в лучшем случае, мы располагаем лишь набросками возможной теории отдельных явлений, а также некоторыми экспериментальными основами теории, охватывающими далеко не полностью стоящие перед нами вопросы. Список литературы

1. Александров, А. В. Основы теории упругости и пластичности: учебник для вузов. - М. : Высшая школа, 1990. - 399 с. - ISBN 5-06-000053-2. 2. Гуль В. Е., Структура и прочность полимеров, 2 изд., М., 1971. 3. Зубчанинов, В. Г. Основы теории упругости и пластичности: учебник для студентов машиностроительных специальностей вузов / В. Г. Зубчанинов. - М.: Высшая школа, 1990. - 368 с.: ил. - ISBN 5-06-000706-5. 4. Инденбом В. Л., Орлов А. Н., Проблема разрушения в физике прочности, "Проблемы прочности", 1990, № 12, с. 3; 5. Г.В.Курдюмов. Физические основы прочности и пластичности твердых тел. – М.: - 1975. 6. Механические свойства материалов, пер. с англ., под ред. Г. И. Баренблатта, М., 1966; 7. Основы теории упругости и пластичности: учебник для студентов машиностроительных специальностей вузов / В. Г. Зубчанинов. - М. : Высшая школа, 1990. - 368 с. : ил. - ISBN 5-06-000706-5. 8. Регель В. Р., Слуцкер А. И., Томашевский Э. Е., Кинетическая природа прочности твердых тел, М., 1974. 9. Соколовский В. В., Теория пластичности, 3 изд., М., 1969. 10. Феодосьев В.И. Сопротивление материалов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. С. 86. ISBN 5-7038-1340-9. 11. Численные методы в теории упругости и пластичности: учеб. пособие для ун-тов. / Б.Е. Победря. - М.: Мгу, 1981. - 343 с ПЛАСТИЧНОСТЬ

– свойство твердых тел изменять форму и размеры под влиянием внешних нагрузок и сохранять ее, когда нагрузки перестают действовать (после снятия нагрузок). Первое представление о свойстве материала, называемом пластичностью, дает комок пластилина, который под давлением пальцев легко меняет форму, и сохраняет новую форму после действия на него (в отличие о растянутой пружинки, которая опять сожмется, если ее отпустить В этом смысле говорят, что пружинка упруга, а пластилин пластичен. Пластилин и пластичность – слова одного корня, от греческого слова пластика, что значит лепка, от глагола «лепить» (из глины). Чтобы получить более точное представление о свойстве пластичности, можно сделать (или представить себе) простой опыт. Пусть есть вытянутый параллелепипед (стержень) из пластилина, длинное ребро которого составляет приблизительно 10 см, а малая грань представляет собой квадрат 1 см × 1 см. Пусть этот стержень опирается концами на две опоры («мостик»). Если на средину стержня класть металлические грузики (например, монеты), то пока нагрузка невелика, изменение формы стержня на глаз незаметно. При дальнейшем нагружении обнаруживается, что в некоторый момент стержень прогибается и становится криволинейным. Если убрать все грузики, криволинейная форма все равно сохранится. Этот опыт показывает, что стержень из материала, обладающего свойством пластичности, сопротивляется действию нагрузок, почти не изменяя свою форму, до тех пор, пока нагрузка не превысит некоторый порог, после чего происходит заметное изменение формы, сохраняющееся и после снятия нагрузки. В этом суть пластичности, но не вся – изменение формы (деформирование) зависит только от приложенной нагрузки и не изменяется само по себе с течением времени. Если деформирование при неизменной нагрузке все же происходит, то материал называют не пластическим, а вязкопластическим или вязкоупругим (см

. РЕОЛОГИЯ; ПОЛЗУЧЕСТЬ). Конечно, пластилин – это знакомый и наглядный пример пластического материала. Важно то, что свойство пластичности присуще очень многим конструкционным материалам. В первую очередь, это – металлы и сплавы – сталь, железо, медь, алюминий и другие, но представление о пластическом деформировании оказывается очень полезным и для понимания процессов деформирования композиционных материалов, в том числе металлокерамических, углеродных и полимерных. Пластичность материала как бы противопоставлена упругости: пластическое тело сохраняет приданную ему форму, а упругое – восстанавливает первоначальную. Но пластичность противопоставляется еще и хрупкости: пластическое тело отвечает на увеличение нагрузки заметным изменением формы, а хрупкое (например, стекло) – появлением трещин и разрушением. Изучение пластичности развивается по двум направлениям: одно из них связано, в первую очередь, с проблемами техники и цель его – ответ на вопрос: если конструкция подвергается воздействию внешних сил известной величины, каково при этом меняется форма – т.е. как она деформируется? Это важно знать конструктору, но есть и еще одно важное обстоятельство: обычно пластичность предшествует разрушению, так что изучение пластических деформаций является основой прогноза прочности и долговечности конструкции. Второе направление изучения пластичности – это исследование того, что происходит в материале, как говорят, на микроуровне, т.е., что происходит внутри материала, например, при пластическом изгибе балки. Можно, по аналогии с опытом на изгиб стержня, сделать опыт на его растяжение: верхний конец стержня (его обычно называют образцом) закрепляют, а к нижнему прикладывают нагрузку. В этом случае заметить на глаз изменение длины образца трудно, но если измерять деформации специальными приборами, то обнаруживается, что процесс деформирования оказывается похожим на тот, что и в опыте с изгибом: при постепенном возрастании растягивающей нагрузки сначала проявляются очень малые упругие деформации, когда же нагрузка достигает порогового значения, то деформации (теперь уже, в основном, пластические) становятся, во-первых, более существенными, а, во-вторых, необратимыми (т.е. не исчезают после снятия нагрузки). При этом обнаруживаются интересные явления. Если в опыте на растяжение использовать стальной образец в виде длинной пластинки с полированной (зеркальной) поверхностью, то в процессе пластического деформирования на этой поверхности появляется много близких тонких параллельных прямых линий, ориентированных под углом 45° к оси образца (ось образца – здесь прямая линия, проходящая посредине пластинки, параллельно ее длинным сторонам). Эти линии называются линиями Людерса – Чернова (по фамилиям открывших их ученых). Микроскопический анализ этих линий показывает, что они появляются в результате того, что в материале пластинки происходит сдвиг, т.е. один тонкий слой как бы сдвигается относительно второго, второй – относительно третьего и т.д., как карты в колоде. Можно сказать, что линии Людерса – Чернова и есть границы сдвигающихся слоев. На рис.1 схематически изображена картина такого деформирования. Эта схема позволяет понять, как такие сдвиги приводят к пластическому удлинению образца и почему после снятия нагрузки пластические деформации не исчезают. Более сложные и точные опыты показали, что пластические деформации металлов и сплавов всегда вызываются сдвигами внутри материала. Кроме того, в пористых материалах происходят деформации, по внешним проявлениям очень сходные с пластическими, но связанные с уменьшением пор. Наиболее знакомым пористым материалом является пенопласт; в технике пористые материалы создает порошковая металлургия, где детали прессуются из металлического порошка. Можно довольно точно описать картину деформирования, считая, что упругие деформации тела – это результат изменения расстояния между атомами, из которых оно состоит, а пластические деформации – результат сдвигов. Итак, пластичность – результат сдвигов. А как происходят сами сдвиги? На этот вопрос (и на многие другие) отвечают разделы физики: физика твердого тела, теория дислокаций, физика металлов и т.д. Таковы два направления, по которым исследуется пластичности, первое называется феноменологическим – оно изучает феномен пластичности так, как его можно наблюдать в опытах с образцами и нагрузками, и не опирается на результаты микроскопических опытов. Феноменологическое изучение пластичности металлов начинается с классического опыта на растяжение. Его результаты представляются в виде графиков (рис. 2), где по вертикальной оси откладывается напряжение s, равное растягивающей силе P

, отнесенной к площади сечения образца F

, т.е. s = P

/F

а по горизонтали – деформация образца e, равная удлинению dl

образца (под действием силы P

), отнесенному к его первоначальной длине l

. e = dl

/l

На рис. 2 изображен график, который называется «кривой растяжения»; материал – одна из марок стали. В начале нагружения (на графике от точки O

до точки A

) напряжение и деформация оказываются пропорциональными, т.е. имеет место закон Гука . Коэффициент пропорциональности называется модулем упругости (или модулем Юнга) E

. Точка A

на графике называется пределом упругости – после нее пропорциональность, свойственная упругости, сменяется криволинейной зависимостью, причем теперь деформация растет значительно быстрее, чем напряжение. Если в некоторой точке B

мы начнем уменьшать напряжение (это называется разгрузкой), то на графике получится кривая, мало отличающаяся от прямой – BC

со стрелкой вниз. Если, доведя напряжение до нуля, снова его увеличивать, на графике получится кривая CB

1 (со стрелкой вверх), причем далее эта кривая плавно перейдет в кривую B

1D

, которая получилась бы при деформировании образца без разгрузки. Для простоты обычно обе кривые, BC

и CB

1, заменяют отрезком прямой B

2C

, который параллелен отрезку OA

. Есть несколько вариантов теории пластичности, которые отличаются, с одной стороны, тем, насколько точно они учитывают реальные особенности процесса деформирования упруго-пластического материала, и, с другой стороны, используемым математическим аппаратом. Одни теории являются менее точными, но более простыми и удобными для расчетов, что очень важно, так как расчет пластических деформаций в телах сложной формы представляет собой очень трудную задачу даже при использовании современных компьютеров. Другие теории могли бы обеспечить высокую точность, но приводят к очень большим трудностям, как математическим, так и экспериментальным. По-видимому, создание «идеальной» теории, сочетающей физическую наглядность, математическую простоту и в то же время обеспечивающей адекватное описание процессов пластического деформирования, является делом будущего. Но даже «простые» теории пластичности на самом деле достаточно сложны, так как требуют знания и понимания многих экспериментальных результатов и серьезной математической подготовки. В качестве примера можно рассмотреть идею самой простой теории пластичности. В самом простом случае опыта на растяжение образца процесс упругого деформирования описывается законом Гука За пределом упругости пропорциональности нет, но экспериментальную кривую растяжения можно описать, если считать, что модуль упругости E

при этом перестает быть постоянной величиной и становится функцией деформации, т.е. В этих формулах появляется новая функция w = w(e), которая называется функцией пластичности и должна быть найдена из экспериментальных данных. Видно, что функция w(e) тождественно равна нулю при упругих деформациях и возрастает при пластических. Тогда ясно, что и упругие, и пластические деформации описываются уравнением, обобщающим закон Гука s = E

e Это уравнение описывает кривую деформирования, из которой оно, по существу, и получено и это так, пока речь идет только об опыте на растяжение. Но теория пластичности должна «уметь» описывать любые процессы деформирования – например, и кручение, и изгиб , и их совместное проявление, а для этого формулу необходимо существенно обобщить и сформулировать аналогичные по сути, но неизмеримо более сложные соотношения, которые связывали бы шесть компонент тензора деформаций с шестью компонентами тензора напряжений. Здесь и начинаются сложности. Классическая деформационная теория называется «теорией малых упругопластических деформаций». Эта теория основана на трех экспериментальных фактах: 1. При различных упругопластических деформациях в каждой точке тела существует универсальная функциональная зависимость между среднеквадратичным значением сдвиговых деформаций и аналогичным среднеквадратичным значением сдвиговых напряжений. 2. При упругопластическом деформировании материала изменение объема всегда происходит упруго. 3. Первые два утверждения справедливы только при условии, что все внешние силы, действующие на тело, возрастают пропорционально друг другу (точнее – пропорционально одному параметру, например, времени). Это так называемое «простое» или «пропорциональное» нагружение. Чтобы правильно понять эти три утверждения, нужно принять во внимание следующее: Теория пластичности, как и все эмпирические теории, по своему существу является теорией приближенной. Это означает, что при известных условиях, когда она может описывать физическую реальность («условия применимости»), эмпирическая теория эту реальность описывает с относительно небольшой, но всегда присутствующей погрешностью (проще говоря, с небольшой ошибкой). Теория пластичности, о которой идет речь, может дать ответ с погрешностью, близкой к 10%. И почти всегда такая погрешность оказывается вполне приемлемой – говорят, что «теория хорошо работает». Математическая формулировка теории: пусть есть тензор деформации e ij

и тензор напряжений sij

. Требуется написать формулы (соотношения), которые связывают эти тензоры при малых упругопластических деформациях, подобно тому, как закон Гука связывает их при упругих деформациях. Учитывая различные закономерности объемного и сдвигового деформирования, можно разделить тензоры на объемную (шаровую) и сдвиговую (девиаторную) части: e ij

= 1/3 Q dij

+ e ij

Следующий шаг – установление связи сдвиговых напряжений с деформацииями, поскольку пластичность – это сдвиги. Для девиатора деформаций среднеквадратичный сдвиг в данной точке определяется формулой Аналогично, среднеквадратичное сдвиговое напряжение определяется: Это и есть универсальная функциональная зависимость между и , а универсальна она в том смысле, что имеет место в любой точке тела и при любом виде деформаций (изгиб, кручение, их комбинация и т.д.). Функция считается известной, а фактически должна быть найдена из обработки результатов эксперимента. Так как в силу универсальности она одинакова всегда, в частности, в любом опыте, то удобно использовать опыт на кручение трубки, из которого эта функция определяется особенно легко. В пределах упругости , и зависимость между При проектировании элементов конструкции и деталей машин необходимо знать механические и пластические свойства материалов.

Для этого изготавливаются стандартные образцы,

которые подвергаются разрушению в испытательной машине. Для испытания на растяжение рекомендуется применять цилиндрические и плоские образцы. Расчетная длина цилиндрических образцов должна быть равной ℓ 0 =5d 0 или ℓ 0 =10d 0 . Образцы с расчетной длиной ℓ 0 =5d 0 называются короткими, а образцы с ℓ 0 =10d 0 – длинными. Применение коротких образцов предпочтительнее. В качестве основных применяют образцы диаметром d 0 =10 мм. Образцы с меньшими (иногда большими) диаметрами или некруглого поперечного сечения называются пропорциональными. Расчетная длина ℓ 0 на образце отличается рисками. Расчетную длину образца можно выразить через площадь поперечного сечения: Таким образом, для коротких образцов: для длинных образцов: Эти соотношения используются для определения расчетной длины образцов прямоугольного поперечного сечения. Соотношения между рабочей ℓ и расчетной ℓ 0 длинами принимают: для цилиндрических образцов: от ℓ = ℓ 0 + 0,5d 0 до ℓ = ℓ 0 + 3d 0 ; для плоских образцов толщиной 4 мм и больше: Основной задачей испытания на растяжение является построение диаграммы растяжения, т. е. зависимости между силой, действующей на образец и его удлинением.

Испытательная машина сообщает образцу принудительное удлинение и регистрирует силу сопротивления образца, т. е. нагрузку, соответствующую этому удлинению. Результаты опыта записываются с помощью диаграммного аппарата на бумагу в виде диаграммы растяжения в координатах F – Δℓ. Типичная для малоуглеродистой стали диаграмма растяжения образца показана на рисунке.

Данную кривую условно можно разделить на четыре участка.

Прямолинейный участок ОА называется участком упругости.

Здесь материал образца испытывает только упругие деформации. Зависимость между нагрузкой на образец и его деформацией подчиняется закону Гука: Удлинение Δℓ на участке ОА очень мало. Участок ВК называется участком

общей текучести,

а отрезок ВК – площадкой текучести.

Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести является характерным для малоуглеродистой стали.

Участок КС называется участком упрочнения

. Здесь материал вновь обнаруживает способность повышать сопротивление при увеличении деформации. Область упрочнения материала на диаграмме растяжения простирается до точки С, ордината которой равна наибольшей нагрузке на образец F max . Начиная с точки С резко меняется характер деформации образца. При возрастании нагрузки на образец от 0 до F все участки образца удлинялись одинаково – образец испытывал равномерную деформацию. По достижении максимальной нагрузки деформация образца начинает сосредотачиваться в каком-то наиболее слабом месте по его длине. В дальнейшем удлинение образца происходит с уменьшением силы (участок СД). Удлинение образца при этом носит местный характер. В этом месте образца интенсивно уменьшаются размеры поперечного сечения (образуется так называемая шейка) и увеличивается длина этого участка. Поэтому участок СД называется участком местной текучести

. Точка Д

на диаграмме соответствует разрушению образца.

Если испытуемый образец не доводить до разрушения, разгрузить (например, в точке Н), то в процессе разгрузки зависимость между силой Р и удлинением Δℓ изобразится прямой НМ, которая будет параллельна ОА. Длина разгруженного образца будет больше первоначальной на величину ОН. Отрезок ОМ представляет собой остаточное или пластическое удлинение. При повторном нагружении образца диаграмма растяжения принимает вид прямой НМ и далее – кривой НСД, как будто промежуточной разгрузки и не было. Ряд пластичных материалов

(легированные стали, бронзы, латуни, алюминиевые сплавы, титановые сплавы и др.) не имеют физического предела текучести.

На диаграмме растяжения таких материалов, после точки В происходит быстрое возрастание пластической деформации. Уловный предел текучести

F т соответствует точке В на диаграмме растяжения, определяется как нагрузка, при которой пластическая деформация равна 0,2 %.

Чтобы дать количественную оценку механическим свойствам материала диаграмму растяжения F= f

(Δℓ) (перестраивают в координатах. Для этого значения силы F делят на первоначальную площадь образца А 0 , т. е. = F/ А 0 , а удлинение Δℓ делятся на первоначальную длину расчетной части образца ℓ 0 , В результате получаем диаграмму зависимости нормального напряжений от относительной продольной деформации, которая будет характеризовать свойства материала,

а не свойства конкретного образца. Эта диаграмма называется условной

, так как при вычислении и не учитываются изменения длины и площади поперечного сечения образца в процессе растяжения. Основными механическими характеристиками являются:

Предел пропорциональности: σ пц = F пц / А 0

Предел текучести: σ т = F т / А 0

Предел прочности: σ в = F в / А 0

Характеристики пластичности:

относительное удлинение

относительное сужение

где А ш – площадь сечения образца (шейки) в самом узком месте после разрушения. Удельная работа деформации: а =

F в Δℓ / V, где V – объем испытуемого образца, V = А 0 ·ℓ 0 . Напомним, что максимальные напряжения σ в не могут превышать 1200 МПа у конструкционных материалов. Диаграмма сжатия пластичных материалов

Образцы из стали закладывают в испытательную машину и подвергают сжатию. В первой стадии нагружения стального образца материал испытывает упругие деформации. Зависимость между прикладываемой силой и деформацией на диаграмме линейная. Через некоторое время после начала испытания материал достигает состояния текучести. Стрелка силометра при этом останавливается, и на диаграмме ординаты перестают расти. Образец деформируется при постоянной нагрузке. Нагрузку, соответствующую состоянию текучести F Т материала записываем в журнал испытаний. При дальнейшем сжатии образца показания силометра вновь начинают возрастать. Образец непрерывно сжимается, поперечное сечение его увеличивается, и при отсутствии смазки по торцам образца он приобретает бочкообразную форму. Это объясняется тем, что между опорными плитами и торцами образца действует сила трения, которая не дает возможности частям образца, примыкающим к опорным плитам, двигаться в поперечном направлении. Смазкой торцов образца это явление можно ослабить. Стальной образец довести до разрушения не удается

. Испытание прекращается при нагрузке примерно в два раза больше предела текучести F Т. Вид образцов до и после испытания показан на рисунке. Типичная диаграмма сжатия малоуглеродистой стали в координатах F – Δℓ показана на рис. справа. Диаграмма растяжения и сжатия хрупких материалов

Методика испытания хрупких материалов такова, как и для испытания пластичных.

Поэтому остановимся на основных отличиях в поведении хрупких материалов. На рисунке показана диаграмма сжатия (кривая 1) и растяжения (кривая 2). У хрупких материалов всегда отсутствует площадка текучести

, хотя многие материалы обладают определенными пластическими свойствами. Для этих материалов за опасное состояние принимается предел прочности

. Следует всегда помнить, что предел прочности у хрупких материалов во много раз больше при сжатии

. У чугуна эта величина достигает 3-4 раза. Что касается строительных материалов, то эта разница может достигать десятикратного размера. Реферат

по дисциплине: "Технология конструкционных материалов" "Физические основы пластичности и прочности металлов"

Выполнил студент Проверил преподаватель Введение

Основными механическими свойствами являются прочность, пластичность, упругость, вязкость, твердость. Зная механические свойства, конструктор при проектировании обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность машин и конструкций при их минимальной массе. Пластичность и прочность относятся к важнейшим свойствам твердых тел. Оба эти свойства, взаимно связанные друг с другом, определяют собой способность твердых тел противостоять необратимому формоизменению и макроскопическому разрушению, т. е. разделению тела на части в результате возникающих в нем под воздействием внешних или внутренних силовых полей микроскопических трещин. Для технолога очень важное значение имеет пластичность, определяющая возможность изготовления изделий различными способами обработки давлением, основанными на пластическом деформировании металла. Материалы с повышенной пластичностью менее чувствительны к концентраторам напряжений и другим факторам охрупчивания. По показателям прочности, пластичности и т. д. производят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий. В физике и технике пластичность - способность материала получать остаточные деформации без разрушения и сохранять их после снятия нагрузки. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Прочность твёрдых тел, в широком смысле - свойство твёрдых тел сопротивляться разрушению (разделению на части), а также необратимому изменению формы (пластической деформации) под действием внешних нагрузок. В узком смысле - сопротивление разрушению. Цель настоящей работы – изучить физические основы пластичности и прочности металлов. 1.

Физические основы прочности металлов

Прочность является фундаментальным свойством твердых,тел. Она определяет способность тела противостоять без разрушения действию внешних сил. В конечном счете, как известно, прочность определяется величиной и характером межатомной связи, структурной и атомно-молекулярной подвижностью частиц, составляющих твердое тело. Механизм этого явления остается нерешенным и в настоящее время. Остается невыясненным вопрос о природе прочности, о сущности процессов, протекающих в материале, находящемся под нагрузкой. В вопросах прочности не только нет законченной физической теории, но даже по самым основным представлениям существуют расхождения во взглядах и противоположные мнения. Конечной целью изучения механизма разрушения должно быть выяснение основных принципов создания новых материалов с заданными свойствами, улучшения существующих материалов и рационализация способов их обработки. Прочностью называют свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы: непрочные (временное сопротивление не превышает 50 МПа) - олово, свинец, висмут, а также мягкие щелочные металлы; прочные (от 50 до 500 МПа) - магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов; высокопрочные (более 500 МПа) - молибден, вольфрам, ниобий и др. К ртути понятие прочности неприменимо, поскольку это жидкость. Временное сопротивление металлов указано в таблице 1. Таблица 1. Прочность металлов Большинство технических характеристик прочности определяют в результате статического испытания на растяжение. Образец, закрепленный в захватах разрывной машины, деформируется при статической, плавно возрастающей нагрузке. При испытании, как правило, автоматически записывается диаграмма растяжения, выражающая зависимость между нагрузкой и деформацией. Небольшие деформации с очень большой точностью определяются тензометрами. Чтобы исключить влияние размеров образцов, испытания на растяжение проводят на стандартных образцах с определенным соотношением между расчетной длиной l 0

и площадью поперечного сечения F 0

. Наиболее широко применяют образцы круглого сечения: длинные с l 0

/d 0

= 10 или короткие с l 0

/d 0

= 5 (где d 0

- исходный диаметр образца). На рис. 1, а приведена диаграмма растяжения малоуглеродистой отожженной стали. При нагрузке, соответствующей начальной части диаграммы, материал испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки а эта деформация пропорциональна нагрузке или действующему напряжению где Р - приложенная нагрузка; F o

- начальная площадь поперечного сечения образца. Нагрузке в точке а, определяющей конец прямолинейного участка диаграммы растяжения, соответствует предел пропорциональности. Теоретический предел пропорциональности

- максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией σ пц

= Р пц

/F 0. Так как при определении положения точка а на диаграмме могут быть погрешности, обычно пользуются условным пределом пропорциональности

, под которым понимают напряжение, вызывающее определенную величину отклонения от линейной зависимости, например tg альфа изменяется на 50% от своего первоначального значения. Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука: σ = Е эпсилон, где эпсилон = (дельта l/l о) 100% - относительная деформация; дельта l - абсолютное удлинение, мм; l 0

- начальная длина образца, мм. Рис.1 Диаграмма растяжения малоуглеродистой стали (а) и схема определения условного предела текучести σ0,2 (б)

Коэффициент пропорциональности Е (графически равный tg aльфа), характеризующий упругие свойства материала, называется модулем нормальной упругости. При заданной величине напряжения с увеличением модуля уменьшается величина упругой деформации, т. е. возрастает жесткость (устойчивость) конструкции (изделия). Поэтому модуль Е также называют модулем жесткости. Величина модуля зависит от природы сплава и изменяется незначительно при изменении его состава, структуры, термической обработки. Например, для различных углеродистых и легированных сталей после любой обработки Е = 21000 кгс/мм 2

. Теоретический предел упругости

- максимальное напряжение, до которого образец получает только упругую деформацию: σ уп

= Р уп

/F 0

. Если действующее напряжение в детали (конструкции) меньше σ уп, то материал будет работать в области упругих деформаций. Ввиду трудности определения σ уп

практически пользуются условным пределом упругости

, под которым понимают напряжение, вызывающее остаточную деформацию 0,005-0,05% от начальной расчетной длины образца. В обозначении условного предела упругости указывают величину остаточной деформации, например σ0,005 и т. д. Для большинства материалов теоретические пределы упругости и пропорциональности близки по величине. Для некоторых материалов, например меди, предел упругости больше предела пропорциональности. Предел текучести

- физический и условный- характеризует сопротивление материала небольшим пластическим деформациям. Физический предел текучести

- напряжение, при котором происходит увеличение деформации при постоянной нагрузке σ т

= P Т

/F 0

. Ha диаграмме растяжения пределу текучести соответствует горизонтальный участок с - d, когда наблюдается пластическая деформация (удлинение) - «течение» металла при постоянной нагрузке. Большая часть технических металлов и сплавов не имеет площадки текучести. Для них наиболее часто определяют условный предел текучести

- напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1, б): σ0,2 =Р 0,2

/F 0 При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца. В точке В, где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» - сужения поперечного сечения; деформация сосредоточивается на одном участке - из равномерной переходит в местную. Напряжение в материале в этот момент испытания называют пределом прочности.

Относительное удлинение, определяемое на длинных образцах, обозначается δ 10

, на коротких δ 5

, причем всегда δ 5

> δ 10

.

Документы