Сегодня мы подробнее расскажем об одном из указанных в ней трендов – о проактивном обслуживании клиентов.

Слово «проактивный»

(англ. proactive) «пришло» к нам из психологии, где оно характеризует личность, которая берёт на себя ответственность за всё, что с ней происходит, а не ищет причин происходящего в других людях и обстоятельствах. Сейчас термин «проактивный» используется в разных сферах деятельности, в частности, в менеджменте и маркетинге и имеет более широкое значение: активный, упреждающий, профилактический (опережающий события, а не следующий за ними). Другими словами, быть проактивным — значит управлять ситуацией, действовать, не дожидаясь, когда что-то произойдёт. Так как «опережающая» активность позволяет предупредить нежелательный ход событий, то неудивительно, что всё больше компаний стараются быть проактивными, в том числе и в обслуживании клиентов. По данным западных кейсов, проактивность позволяет на 2/3 снизить расходы на решение проблем клиентов

, поэтому очевидно, что проактивное обслуживание не только облегчает жизнь клиентам, но и выгодно самой компании.

Давайте остановимся на том, какие ещё преимущества даёт компаниям проактивное обслуживание клиентов.

4 основных преимущества проактивного обслуживания

- Вы реагируете на события планомерно, эффективно и оперативно, и в случае обращения клиента вам не приходится разбираться в ситуации «с нуля».

- Проактивная коммуникация часто предотвращает типичные проблемы клиентов, которые в среднем в 20% случаев могут привести к снижению лояльности клиентов.

- Вы приятно удивляете клиента и проявляете компетентность.

- Уменьшаются стрессы у сотрудников службы поддержки, потому что снижается число негативных и/или повторяющихся обращений клиентов.

3 подхода к проактивному обслуживанию клиентов и примеры их реализации

1 подход. Знать, что должно произойти с клиентом и действовать исходя из этого.

Пример 1. CRM медицинского центра «знает», что обычно пациент приходит на приём до обеда. И если вдруг этот клиент позвонит, чтобы отменить визит, назначенный на 2-ю половину дня, то администратор будет готов предложить клиенту другое, более удобное ему время.

Пример 2. Интернет-компания «видит», что при загрузке фильма с её сайта у клиента возникли проблемы (медленная загрузка или некачественное изображение). По email фирма быстро отправляет клиенту извинение за неудобства и возвращает деньги до окончания фильма.

2 подход. Предсказывать, что может произойти и принимать меры, предупреждать клиента.

Пример 1. Поставщик электроэнергии снимает показания со счётчиков в первой трети расчётного периода, а затем отправляет уведомления клиентам, которые могут по незнанию за месяц израсходовать гораздо больше энергии, чем планировали. В итоге многие клиенты начинают более экономно потреблять энергию, их удовлетворённость серьёзно повышается, а число возможных жалоб заметно сокращается.

Пример 2. Компания, продающая велосипеды и комплектующие к ним, в начале зимы отправила письма клиентам, живущим в северных штатах США, предупредив, что, если зимой их велосипеды будут стоять на холоде, то батареи в них, скорее всего, «сдохнут». Некоторые пользователи купили с сайта этой компании зарядные устройства за 40 $. Так клиенты избежали неприятных "сюрпризов", а компания увеличила доход.

3

подход

. Предсказывать, что может произойти (по ошибке клиента или из-за чужих действий) на основе предыдущего опыта работы с подобными клиентами в похожих ситуациях.

Пример 1. Банк информирует клиентов о дате следующего платежа за два дня до крайнего срока, тем самым радуя забывчивых клиентов.

Кажется, всё довольно просто, однако «внедрять» проактивное обслуживание могут только те компании, у которых есть для этого необходимые условия.

Условия для проактивного обслуживания клиентов

- Должен быть идентификатор клиента во всех основных базах данных.

- Специальное ПО должно выявлять самые популярные проблемы клиентов и сообщать о них компании.

- Отдел маркетинга и отдел продаж должны быть готовы тому, что клиентов нужно предупреждать о возможных проблемах и путях их решения заранее.

- Если вы собираетесь «управлять» поведением клиентов, то нужно получить их согласие на это.

С чего начать?

- Составьте «карту путешествия» клиентов и выясните, с какими неприятными или сложными моментами они сталкиваются. Решите, какую информацию о возможных проблемах клиентов нужно передавать в CRM, чтобы действовать проактивно.

- Обеспечьте прямую и соберите как можно больше информации о самих пользователях и о вопросах, которые у них возникают при взаимодействии с компанией.

- Проанализируйте текущую нагрузку службы поддержки и выделите группы проблем, которые встречаются у пользователей и которые можно предотвратить.

Тема взаимодействия с клиентом в зависимости от различных действий или бездействий пользователя; событий, которые уже произошли или могут произойти в будущем, активно развивается. Возможностей здесь действительно море.

Пример одного из самых передовых применений проактивного подхода – это прогнозирование даты спроса. Например, товар регулярного потребления, те же подгузники. Можно прогнозировать, когда они кончатся и заранее напомнить, что пора приобрести новую упаковку, а также, когда ребёнок вырастет и ему понадобится чуть больший размер.

Однако прорабатывать подобные "триггеры" нужно очень внимательно, чтобы вместо лояльности не получить неудовольствие потребителя или даже негатив. Например, в большинстве банков, существует оповещение о необходимости пополнить кредитный счёт, но оно приходит, даже если необходимая сумма уже внесена. Другой пример: оператор мобильной связи, предлагающий подключить выгодную услугу, которая у клиента уже работает.

Процитированые здесь статьи показались интересными и познавательными, имеющими непосредственное отношение к эффективной организации работ на борту судна. Источник: http://www.tehnoinfa.ru/ (сокращенный вариант)Организация системы ТО предприятия.

Формы технического обслуживания оборудования.В различных отраслях промышленности эксплуатационные затраты составляют от 6 до 18% стоимости конечной продукции (см. рис. 3 - 03). Их величина бывает сравнима с прибылью предприятия, особенно в области транспорта...

Опыт показывает, что эксплуатационные затраты являются одной из наиболее регулируемых статей затрат предприятия, и снижение эксплуатационных затрат в итоге повышает производительность. Последствия нестабильной работы оборудования проявляются в срыве производственной программы, ухудшении качества и, что самое важное, уменьшении прибыли. Важнейшим резервом снижения эксплуатационных затрат, обеспечения безопасности персонала и сохранности оборудования является совершенствование структуры технического обслуживания оборудования предприятий.

Применяемые в настоящее время виды технического обслуживания оборудования описаны ниже.

"Реагирующее" техническое обслуживание - такой метод обслуживания, при котором ремонт или замена оборудования производится только в том случае, когда оно выходит из строя или вырабатывает свой ресурс. Реагирующее обслуживание имеет следующие недостатки: возможность внеплановых простоев из -з а внезапных отказов оборудования и дорогостоящий и продолжительный ремонт из -за серьезности и обширности дефектов. Кроме того, имеется вероятность внезапного отказа нескольких различных агрегатов одновременно, вследствие чего необходимость в ремонтных работах может превысить возможности ремонтной службы.

Планово - профилактическое техническое обслуживание (в дальнейшем ППР) - такой метод обслуживания, основой которого является плановое периодическое проведение профилактических работ различного объема на оборудовании, т.е. составление и соблюдение календарного графика выполнения через строго определенные интервалы времени работ по профилактическому ремонту (текущему, среднему или капитальному). Достоинством такого метода, по сравнению с реактивным обслуживанием, является резкое снижение вероятности внезапного отказа оборудования. Недостатком планово - профилактического обслуживания является проведение "излишних" ремонтов, т.е. ремонтов фактически исправного оборудования, и, как следствие, излишний рост эксплуатационных затрат.

Достижения в разработке контрольно - измерительной аппаратуры обеспечили возможность не только выявлять состояние агрегата путем измерения ряда его технических параметров, но и на основе анализа изменений измеренных параметров предсказывать необходимость и планировать сроки проведения ремонта, т.е. проводить ремонт только тех агрегатов, где он необходим.

Такой вид обслуживания называется "предупредительным", или обслуживанием по фактическому техническому состоянию (в дальнейшем ОФС) . Достоинством такого метода обслуживания является минимизация ремонтных работ (исключение ремонта бездефектных узлов) и увеличение на 25...40% межремонтного ресурса по сравнению с ППР. Серьезным недостатком такого вида обслуживания может быть ситуация, когда необходимость в проведении ремонтных работ на нескольких агрегатах одновременно превысит возможности ремонтной службы.

Проактивное техническое обслуживание (в дальнейшем ПАО) - подход, направленный на снижение общего объема требуемого технического обслуживания и максимизацию срока службы оборудования (т.е. в идеале - создание "вечного" агрегата, не требующего технического обслуживания) путем систематического устранения источников дефектов, приводящих к преждевременному выходу оборудования из строя .

Другими словами, по результатам обобщения наиболее часто встречающихся дефектов, выявляемых в процессе работы оборудования, проводится анализ и определение причин их возникновения и влияния на межремонтный интервал, а затем принимаются меры по недопущению возникновения этих дефектов.

В частности, производится постоянный анализ работы ремонтного персонала и выявляются недостатки работы той или иной бригады, проявляющиеся на группе агрегатов (например, некачественная сборка, центровка или балансировка), анализ работы ремонтного производства с выявлением недостатков ремонтных технологий (например, технологии изготовления подшипников скольжения), анализ оснащенности (например, отсутствие оснастки по нагреву подшипников качения при монтаже), конструктивные изменения (например, применение износостойких материалов) и др

В целях обеспечения стабильной работы оборудования наиболее прогрессивные предприятия перестраивают тактику технического обслуживания: от ремонта вышедшего из строя оборудования к недопущению выхода его из строя (отказа). При этом уменьшаются эксплуатационные затраты и внеплановые остановки производства.

Такой прогрессивный подход называется обеспечение надежности механического оборудования (в дальнейшем ОНМО) .

Стратегия ОНМО направлена на обеспечение надежной работы агрегата или его узлов в течение предполагаемого срока службы. ОНМО представляет собой комбинированную стратегию, объединяющую проактивное обслуживание, обслуживание по фактическому состоянию, планово-профилактическое обслуживание и реактивное обслуживание.

На рис. 3 - 04 отображена такая комбинация различных видов ТО, обычно сосуществующих на любом промышленном предприятии, причем каждая пара столбцов соответствует долям этого ТО в общем объеме работ ремонтной службы. Доли различных видов ТО определяются минимизацией затрат на производство продукции. Разница между типичным предприятием и предприятием, реализующим программу ОНМО, очевидна.Планово-профилактическое обслуживание.

Цель периодического планово - профилактического обслуживания состоит в исключении отказов оборудования и непредвиденных расходов (которые, например, могут произойти при реактивном обслуживании) путем планирования и проведения технического обслуживания ранее момента вероятного среднестатистического отказа .

Базисом деятельности служит обычно 52 -недельный план -график ТО, составляемый службой главного механика (ремонтной службой), которая определяет и отслеживает бюджет и основу повседневной деятельности службы ремонта, а также выполняет многие другие административные функции, такие, как отслеживание списка и пополнение запасных частей для ТО, хранение истории агрегатов, функционально - стоимостной анализ обслуживания и др.

Планово - профилактическое обслуживание является сегодня одним из самых широко применяемых видов ТО, в первую очередь потому, что эта стратегия появилась ранее ОФС и ПАО и наиболее обеспечена методически. Несомненным достоинством планово - профилактического обслуживания является то, что оно обеспечивает более высокий уровень управления обслуживанием, выходящий за рамки реактивного обслуживания. Исследования и опыт работы в промышленности показали, что успешная программа ППР может обеспечить более чем 30% -ное снижение эксплуатационных затрат относительно расходов при реактивном обслуживании.

В процессе эксплуатации детали агрегата деградируют, приводя к постепенному или внезапному отказу (дефекту, изменению технического состояния). Другими словами, изменение технического состояния оборудования связано с постепенной деградацией его частей в результате естественного износа.

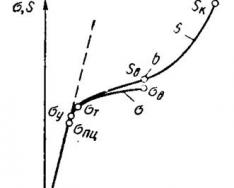

На рис. 3-05 приведены графики отражающие взаимосвязь различных видов износа и срока эксплуатации (межремонтного интервала) оборудования.

Техническое и промышленное обеспечение ППР базируется на том, что имея статистические данные истории отказов оборудования и зная характеристики развития процессов изнашивания узлов механизма в зависимости от наработки, можно определить и установить такой срок эксплуатации оборудования (межремонтный интервал), при котором вероятность интенсивного износа и отказов мала. Ревизия и замена компонента оборудования по прошествии очередного фиксированного межремонтного интервала значительно уменьшает вероятность внезапного отказа.

Однако в реальных условиях не существует сильной (характерной для рис. 3 - 06) взаимосвязи между сроком эксплуатации и техническим состоянием агрегата, если не присутствуют эрозионные формы износа и разрушения деталей агрегата, которые тесно связаны со сроком службы.

Техническое состояние агрегата, линейно связанное со сроком службы (или количеством переработанного продукта), наблюдается обычно в том случае, когда высокоактивные частицы продукта входят в контакт с деталями производственного оборудования и вызывают фрикционную механическую эрозию и износ, усталостный износ или химическую коррозию. В качестве примера можно привести механический износ перекачиваемым продуктом, например, воздухом, содержащим мелкие абразивные частицы (угольную пыль, песок, высушиваемый продукт), рабочих колес воздуходувки, связанный практически линейной зависимостью с количеством перекачанного воздуха.

Следовательно, если периодическое планово - профилактическое обслуживание широко применяется для всего парка оборудования предприятия, то существует высокая вероятность того, что выполняется большой объем работ по обслуживанию бездефектного оборудования, состояние которого на момент проведения ППР не требует проведения ремонта, но проводится с целью гарантировать безотказную работу в межремонтный интервал.В настоящее время на многих предприятиях применяемся модифицированная система ППР, точнее симбиоз ППР и ОФС.

В частности, за 4... 12 недель до запланированного срока проведения ремонта (технического обслуживания) агрегата по 52 - недельному плану-графику службой ремонта формируется и направляется запрос о его состоянии в группу (службу) Технической Диагностики (Поддержания Надежности). Если результаты проведенного службой ТД обследования показывают, что агрегат находится в исправном работоспособном состоянии и его компоненты нормально функционируют, техническое обслуживание может быть задержано (например, на шесть или двенадцать месяцев). Когда подходят сроки очередного обслуживания агрегата, процедура повторяется до тех пор, пока не будут обнаружены признаки приближения состояния к предельному.Обслуживание по фактическому состоянию (ОФС).

Основная идея обслуживания по фактическому техническому состоянию состоит в устранении отказов оборудования путем применения методов распознавания технического состояния оборудования по совокупности его виброакустических характеристик, выявления имеющихся или развивающихся дефектов и определения оптимальных сроков проведения ремонтных работ.

Существует взаимосвязь между возможными техническими неисправностями... и диагностическими параметрами, которые можно контролировать - большинство распознаваемых дефектов, которые могут возникать в агрегате, имеют определенные... признаки и параметры, предупреждающие о том, что дефекты присутствуют, развиваются и могут привести к отказу.

Диагностические признаки дефектов могут включать параметры вибрации, ... температуру, нагрузку, давление, влажность и др., частицы износа в смазке и т. д. В частности, при износе деталей наблюдается изменение уровня вибрации, см. рис. 3 - 07.

Следовательно, проводя мониторинг различных параметров, ... можно вовремя обнаружить изменение... состояния оборудования и провести техническое обслуживание только тогда, когда... дальнейшая эксплуатация невозможна.

Обслуживание по фактическому техническому состоянию имеет ряд преимуществ по сравнению с ППР:

Наличие постоянной информации о состоянии агрегатов, охваченных мониторингом (вибродиагностика позволяет определять "проблемное" и "нормальное" оборудование), позволяет планировать и выполнять техническое обслуживание и ремонт без остановки производства и практически исключить отказы (внеплановые остановы) оборудования;

Посредством внедрения ОФС можно добиться увеличения эффективности производства от 2 до 10%;

Прогнозирование и планирование объемов технического обслуживания и ремонта "проблемного" оборудования; снижение расходов по техническому обслуживанию за счет минимизации ненужного ремонта (увеличение межремонтного интервала) "нормального" оборудования; в результате проведения мониторинга технического состояния агрегатов и их обслуживания по фактическому состоянию внеплановый объем работ, вызванный чрезвычайными ситуациями, обычно составляет менее 5% от общего объема работ, а время простоя оборудования составляет не более 3% от времени, затраченного на техническое обслуживание; опыт показывает, что типичные расходы на ремонт при аварийных отказах оборудования в среднем в 10 раз превышают стоимость ремонта при вовремя обнаруженном дефекте;

Обеспечение эффективности ремонта за счет послеремонтного вибрационного обследования; опыт показывает, что примерно от 2 до 10% новых деталей имеют дефекты изготовления, которые могут привести к быстрому выходу замененной детали из строя и/или отказу оборудования, а также вызвать повреждение других нормально функционировавших деталей; дефектная деталь или нарушения технологии сборки в ряде случаев могут быть обнаружены в процессе проведения виброиспытаний после ремонта;

Эффективное планирование распределения обслуживающего персонала, запасных частей, инструмента и др.; возможность сокращения резервного оборудования;

Улучшение охраны труда и устранение нарушений экологических требований; проведение ремонтных работ в чрезвычайной обстановке внезапного отказа и опасности внеплановой остановки производства приводит к повышению травматизма;

Экономия энергоресурсов; устранение источников повышенной вибрации или, например, недопущение фрикционного износа щелевых уплотнений может снизить удельные затраты энергии на 1..15%;

Эффективность переговоров с поставщиками оборудования относительно его гарантийного ремонта, восстановления, замены или изменения конструкции; поскольку записываемые параметры вибрации документально отображают техническое состояние агрегата в момент пуска, приработки и гарантийной эксплуатации, они являются доказательствами для арбитража;

Основой обслуживания по фактическому техническому состоянию является вибромониторинг оборудования. Наблюдение за развитием и применением средств измерений показывает, что предприятия (особенно крупные) начинают осуществлять программу ОФС именно с распознавания и определения состояния оборудования при помощи мониторинга вибрации и, получив экономический эффект, внедряют и другие технические новинки в этой области.

Затраты на вибромониторинг и вибродиагностику, в случае добросовестного, обоснованного и систематического применения, обычно окупаются за 2...6 месяцев использования. Если предприятие обладает достаточно обширным парком оборудования, то, как правило, сначала группа вибродиагностики состоит из одного или двух специалистов, а плановые обследования распространяются только на самые ответственные и крупные агрегаты. Но спустя год или более, по мере нарастания экономического или технического эффекта от внедрения метода, а также приобретения положительного опыта от реализации программы ОФС, парк оборудования расширяется и на вспомогательное оборудование, именно на котором вибродиагностика и вибромониторинг наиболее эффективны.

Анализ эксплуатационных расходов показывает, что переход от "реактивного" обслуживания одного и того же парка оборудования к ППР приводит к снижению затрат в 1,5 раза, а к ОФС - почти в два раза, наиболее заметно сокращение удельных эксплуатационных расходов на ТО в нефтехимии и на транспорте, особенно в перекачке нефти и газа.

Обслуживание оборудования по фактическому техническому состоянию базируется на применении ряда методов технической диагностики и распознавания технических состояний, которые, в сочетании, позволяют определять большую часть различных дефектов, возникающих в технологическом оборудовании предприятия.

В таблице 3 - 02 представлен список наиболее распространенных методов технической диагностики и распознавания технических состояний оборудования, применяемых при ОФС.

1.1. Система технического обслуживания и ремонтов оборудования предприятия

Под системой ТОиР подразумевается совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему .

В качестве целей системы ТОиР определены следующие :

- поддержание оборудования в работоспособном состоянии в течение всего срока эксплуатации;

- обеспечение надёжной работы оборудования;

- обеспечение производительности и качества выпускаемой продукции;

- выполнение требований по охране труда и защите окружающей природной среды.

Организация системы ТОиР предприятия осуществляется на основе принятия (явным образом или в соответствии со сложившейся практикой) решений по следующим фундаментальным вопросам ():

- выбор стратегии ТОиР оборудования;

- определение способа организации ремонтного обслуживания производства;

- разработка критериев оценки эффективности ремонтного обслуживания производства.

Рисунок 1.1 – Фундаментальные вопросы при организации системы ТОиР

1.2. Стратегии технического обслуживания и ремонтов оборудования

Под стратегией ТОиР подразумевается обобщающая модель действий, необходимых для достижения поставленных целей путём координации и распределения соответствующих ресурсов предприятия . По существу, стратегия ТОиР есть набор правил для принятия решений, которыми ремонтная служба (РС) предприятия руководствуется в своей деятельности по обеспечению работоспособности оборудования.

Краткая характеристика основных стратегий ТОиР приведена в .

Таблица 1.1 – Краткая характеристика основных стратегий ТОиР

| Модель информационного обеспечения | Характер осуществляемых мероприятий | |

|---|---|---|

| РЕАКТИВНЫЕ | ПРЕВЕНТИВНЫЕ | |

| СТОХАСТИЧЕСКАЯ МОДЕЛЬ (на основе вероятностных, статистических показателей) |

I. Эксплуатация до отказа:

* максимальное использование ресурса оборудования; + минимальные затраты на содержание РС; – отказы и затраты по ликвидации аварий велики и непредсказуемы. |

II. Планово-предупредительные ремонты (ППР):

* фиксированная вероятность аварийных отказов; + наилучшее условия для планирования ТОиР; – значительные затраты на ТОиР из-за замены работоспособных узлов и деталей. |

| ДЕТЕРМИНИРОВАННАЯ МОДЕЛЬ (на основе сведений о фактическом техническом состоянии (ТС) оборудования) |

III. По ТС:

* информационное обеспечение процесса принятия решений о ТОиР; + близкое к полному использование ресурса оборудования; – низкая эффективность при долгосрочном планировании ресурсов; |

IV. Проактивная:

* активное упреждающее воздействие на ТС оборудования; + увеличение срока службы оборудования; + урациональный выбор времени, видов и объёмов ТОиР; |

| + минимальная вероятность аварийных отказов; – высокие требования к культуре труда и квалификации персонала. |

||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Превентивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуемы.

Исторически первой (как наименее требовательная к уровню организации и культуры труда) сложилась стратегия эксплуатации до отказа , которая подразумевает осуществление операций по ТОиР оборудования по достижению критического состояния, которое, как правило, характеризуется невозможностью выполнения заданных функций, то есть утратой работоспособности. К основным достоинствам данной стратегии ТОиР следует отнести наибольшую длительность межремонтного периода, соответствующую сроку службы оборудования, и минимальные затраты на содержание ремонтной службы, доминирующей функцией которой в этом случае становится восстановление работоспособности оборудования после выхода его из строя. С другой стороны, отсутствие возможности планирования ресурсов (финансовых, временных, рабочей силы и прочих), необходимых для выполнения ТОиР, приводит к значительному увеличению продолжительности последних и к повышенным издержкам на ликвидацию аварий, в том числе к потерям производства. Создание складских запасов товарно-материальных ценностей, как правило, не является удовлетворительным решением, поскольку влечёт за собой снижение ликвидности предприятия. Объём таких запасов в ряде случаев (особенно в отраслях, где используется уникальное единичное оборудование) превышает экономически обоснованные пределы. Несмотря на указанные недостатки, в случае недорого резервируемого, а также типового оборудования, отказ которого не оказывает критического влияния на технологический процесс, не представляет опасность для окружающей среды, здоровья и жизни человека , данная стратегия успешно применяется и поныне.

В первой половине ХХ века с ростом серийности производства и повышением производительности промышленных предприятий потери в результате отказов оборудования приобрели критическое значение. На смену стратегии эксплуатации до отказа пришла стратегия ППР или ремонтов по регламенту , подразумевающая превентивные ТОиР на основании статистических сведений о сроке службы оборудования. Снижение количества аварийных отказов относится к основным достоинствам данной стратегии, хотя вероятность их возникновения не исключается полностью, а фиксируется в задаваемых пределах. Стратегия ППР обеспечивает наилучшие условия для планирования ресурсов, “однако основной недостаток ППР перевешивает все его достоинства, он заключается в проведении ремонтов фактически исправного оборудования, а также принудительной замене деталей независимо от их остаточного ресурса (в сложном оборудовании разница ресурсов отдельных деталей может достигать 500%). Все это приводит к неоправданному росту эксплуатационных затрат. В недостатки ППР также нужно отнести снижение остаточного ресурса оборудования и увеличение вероятности отказа при вводе в работу после ремонта” . Данная стратегия обеспечила наилучшую интеграцию в рамках плановой экономики и позволила устранить ряд недостатков исторически сложившейся ранее стратегии эксплуатации до отказа. Более полное использование ресурса оборудования достигалось за счёт снижения вероятности повреждения деталей с потенциально большим ресурсом , что могло иметь место при выходе из строя элементов, определявших срок службы оборудования в целом при эксплуатации до отказа. В настоящее время стратегия ППР продолжает использоваться на многих предприятиях, в первую очередь, для ответственного оборудования и оборудования, выход которого из строя может представлять опасность для окружающей среды, здоровья и жизни человека. В остальных случаях стратегия ППР применяется зачастую только декларативно, что обусловлено возросшими требованиями к эффективности системы ТОиР предприятия в условиях рыночной экономики.

На границе 70-80-ых годов ХХ века в ремонтном обслуживании производства нашла применение мобильная и переносная виброизмерительная аппаратура, позволяющая осуществлять вибромониторинг оборудования на основе частотного анализа. В то же время происходило ускоренное развитие теории надёжности и исследований в области эксплуатационных свойств оборудования. Всё это предопределило возникновение новой научно-прикладной области знаний – технической диагностики , достижения которой были использованы как основание для реализации стратегии ТОиР по ТС . В первую очередь, стратегия ТОиР по ТС направлена на устранение недостатков истрически предшествовавшей ей стратегии ППР, а именно на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования . При применении данной стратегии за счёт мониторинга ТС вероятность аварийных отказов оборудования сводится к возможному минимуму. Девиз данной стратегии звучит так: “Оборудование должно быть остановлено на ремонт за мгновение до предполагаемого выхода из строя” . Уменьшение затрат на ТОиР оборудования, минимизация количества неплановых отказов, снижение числа плановых простоев, обусловленных монтажно-сборочными операциями, – неоспоримые преимущества, которые сопровождают внедрение стратегии ТОиР по ТС. Стратегия ТОиР по ТС выдвинула новые требования к уровню культуры труда. В рамках ремонтных служб и контролирующих органов выделяются подразделения технической диагностики, увеличивается значение личного профессионализма, квалификации и опыта рабочих, руководителей и специалистов. С другой стороны, поскольку регламентация ТОиР обуславливается стохастическим фактором – фактическим ТС оборудования – снижается эффективность долгосрочного планирования ресурсов (ориентировочный срок предупреждения отказов, а значит и планирования проведения ТОиР в случае использования средств технической диагностики преимущественно не превышает двух-трёх месяцев).

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия ТОиР. Анализ, проведенный в работе , позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях. Проактивная стратегия объединяет в себе достоинства превентивных ремонтных воздействий системы ППР и информационное обеспечение процесса принятия решений, характерное для ТОиР по ТС оборудования.

1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом ТС оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС.

Проактивная стратегия ТОиР () базируется на оценке ТС оборудования , которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 1.2 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий :

- уход за оборудованием (уборка, очистка, противокоррозионная обработка);

- регулировка, настройка, наладка (центровка, балансировка);

- обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений);

- смазывание поверхностей трения;

- замена быстроизнашивающихся деталей;

- восстановление или замена базовых деталей, в том числе корпусных.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования :

- Профилактическое техническое обслуживание – комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание – комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание – комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических и технологических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Выбор проактивной стратегии ТОиР позволяет обеспечить :

- увеличение срока службы оборудования за счёт снижения скорости развития или устранения зарождающихся неисправностей на начальной стадии их возникновения;

- исключение вторичных повреждений элементов оборудования, вызванных выходом из строя смежных (пространственно и/или функционально) элементов;

- обоснование и выполнение только необходимых ремонтных воздействий, что уменьшает затраты и нагрузку на РС, а также снижает вероятность возникновения отказов, вызванных ошибками монтажа и вмешательством в функционирование работоспособного оборудования;

- сокращение затрат на ремонтное обслуживание производства, обусловленное изменением структуры ТОиР в пользу увеличения количества недорогостоящих профилактических воздействий вместо затратных ремонтных операций (замена, восстановление);

- рациональный выбор времени, видов и объёмов ТОиР вследствие ранних сроков предупреждения возникновения неисправностей при использовании методов и средств технической диагностики и неразрушающего контроля;

- снижение вероятности аварийных отказов, обусловленных неудовлетворительным ТС оборудования;

- повышение коэффициента готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции;

- формирование доверия к производителю со стороны потребителя за счёт своевременного выполнения договорных обязательств и улучшения качества продукции как комплексный результат повышения культуры труда.

1.4. Способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания производства обусловливает структуру РС предприятия, что оказывает непосредственное влияние на эффективность системы ТОиР в целом.

Классические способы организации РС характеризуются диапазоном форм от децентрализованной к централизованной, которые отличаются степенью концентрации управления силами и средствами в рамках единой специализированной структуры на предприятии ().

Рисунок 1.3 – Классические способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания, характеризующийся распределением сил и средств РС между производственными подразделениями предприятия, называется децентрализованным .

Централизованная организация РС подразумевает наличие специализированной структуры в составе предприятия, на которую возложен весь объём функций по ТОиР оборудования производственных и вспомогательных подразделений, а также несущей всю полноту ответственности за обеспечение работоспособности оборудования.

Способ построения РС на основе широкого диапазона промежуточных форм, отличающихся различной степенью централизации, называется смешанным .

Наиболее распространёнными на отечественных предприятиях являются смешанные формы организации РС, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования , в том числе построения системы ТОиР на основе альтернативных способов организации РС.

Альтернативные способы организации ремонтного обслуживания производства () подразумевают привлечение внешних ресурсов (сил и средств) для обеспечения и выполнения ТОиР оборудования предприятия. В зависимости от степени использования ресурсов внешних предприятий и передачи им соответствующей ответственности за обеспечение работоспособности оборудования различают подрядный и сервисный способы выполнения работ по ТОиР.

Рисунок 1.4 – Альтернативные способы организации ремонтного обслуживания производства

Для обеспечения требуемого уровня результативности системы ТОиР оборудования распространено совместное использование классических и альтернативных способов организации ремонтного обслуживания производства на предприятии.

1.5. Критерии оценки эффективности ремонтного обслуживания производства

Оценка эффективности ремонтного обслуживания производства выполняется на основании критериев, принятых на предприятии. Действенная система критериев позволяет осуществлять анализ не только фактической результативности имеющейся системы ТОиР, но и оперативно выявлять её недостатки, определять пути дальнейшего совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы отличаются преимущественной направленностью на оценку критериев, характеризующих работоспособность оборудования, возможность его использования для реализации заданного технологического процесса. Экономические подходы позволяют выполнять оценку результативности РС путём сопоставления затрат на ТОиР и потерь производства, обусловленных ТС оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно, что оставляет предприятиям простор для выработки собственных подходов к его решению. Указанное, например, предпринято в работах [ , ].

Необходимо отдельно обратить внимание на распространённую ошибку. Для оценки эффективности системы ТОиР недопустимо использование критериев, характеризующих деятельность, осуществляемую РС (объёмы выполняемых работ: в количественных, временных, натуральных, стоимостных и прочих подобных показателях). Интенсивность выполнения ремонтных работ зачастую не свидетельствует о достижении основной цели ремонтного обслуживания производства – обеспечения работоспособности оборудования. Оценка эффективности системы должна выполняться на основании внешних, а не внутренних показателей её работы.

Только действенная методика оценки эффективности ремонтного обслуживания производства позволяет качественно выполнить анализ системы ТОиР, результативности деятельности РС, обеспечить информационное сопровождение процесса принятия решений.

1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы , проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий .

- Мониторинг выполнения противоаварийных мероприятий .

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

- причинно-факторный , который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие);

- пространственный , целью которого является определение “уязвимых мест” как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом;

- временной , который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения.

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. [

Благодарим редакцию журнала "Компания НЛМК" за предоставление данного материала.

Переход от реактивного обслуживания оборудования к проактивному - ключевое отличие новой стратегии управления техническим обслуживанием и ремонтами (ТОиР), которая внедряется в Группе НЛМК.

Новая стратегия управления ТОиР направлена на оптимизацию стоимости владения оборудованием за счет повышения надежности его работы и снижения количества простоев. Стабильную работу агрегатов совместными усилиями теперь будут обеспечивать специалисты по надежности оборудования, специалисты по планированию, мастера ремонтных и технологических служб, каждый рабочий на своем участке.

Проект «Fast close»

Ремонтная функция Группы НЛМК на сегодняшний момент находится в стадии очень серьезных и быстрых трансформаций, - говорит вице-президент по системе управления ремонтами Дмитрий Колесов. - Мы ведем большое количество проектов, многие из которых крайне амбициозны. Один из них - проект «Быстрое закрытие ремонтных работ собственным и привлеченным персоналом (Fast close)».

В основных цехах Дирекции ремонтного комплекса на липецкой площадке с 1 июля закрытие всех ремонтных работ будет происходить каждый день, то есть ежесуточно будет проводиться учет всех трудовых и материальных ресурсов. Основная задача этого проекта - детализировать планирование и списание фактически выполненных работ по ТОиР не на цех, как это было раньше, а на конкретную машину. В результате будет создана цифровая база данных по истории ремонтов.

Теперь мы точно будем знать, какие затраты потребовались на ремонт каждой машины - моталки, клети, рольганга, - объясняет Алексей Попов, директор Ремонтного комплекса. - За счет этого мы достигнем полной прозрачности информации по затратам на ремонты, уменьшим сроки предоставления отчетности, повысим качество использования ресурсов. Мы сможем актуализировать существующие типовые ведомости дефектов и накопить нормативную базу для разработки техкарт.

Проект стартовал в середине марта. Специалистам ремонтных служб НЛМК необходимо было в кратчайшие сроки сформировать новый каталог оборудования в SAP ERP. С этой сложной задачей, на которую зачастую уходят годы, они справились за три недели.

Были отобраны 33 специалиста по надежности и 106 специалистов по планированию работ в SAP, - рассказывает Николай Волосатов, начальник отделения ЦРПО ЦХПП, - Одновременно с обучением эти специалисты выполняли практическую работу - составляли функциональные блок-схемы основных цехов комбината и в итоге сформировали в SAP ERP каталог оборудования, в который вошли более 10 тысяч машин.

Совместно с подразделениями вице-президента по управлению рисками, дирекцией по персоналу и НЛМК-ИТ была разработана пошаговая схема работы с заказами ремонтной функции. Теперь в SAP ERP можно оперативно отслеживать и корректировать любые заказы на ТОиР оборудования, вести учет работ, выполняемых как собственным персоналом, так и сторонними организациями.

Проект «Norgau tools»

Одна из основных задач, стоящих перед ремонтниками - сократить время проведения ТОиР оборудования при сохранении должного уровня качества работ. Для этого необходим современный механизированный и высокопроизводительный инструмент. В результате тендера была выбрана компания Norgau - один из мировых лидеров по производству и поставке стандартного и специализированного инструмента.

Мы хотим передать управление бюджетом на инструмент руководителям ремонтных отделений в соответствии с выделенными лимитами, - говорит начальник отдела планово-аналитического управления Михаил Мащенко. - При этом появится возможность осуществлять заказ необходимого под ремонт инструмента через информационную систему в режиме онлайн каждым мастером ремонтного участка. Реализация проекта “Norgau tools” позволит обеспечить ремонтника необходимым качественным инструментом в срок до 5 дней.

Пилотный проект по трансформации ТОиР в цехе горячего проката

Пилотный проект по внедрению новой системы управления ТОиР стартовал в апреле в цехе горячего проката в Липецке. Переход на проактивное обслуживание оборудования повлек за собой создание функциональных вертикалей управления надежностью оборудования, планирования и оперативного исполнения работ на всех уровнях в ремонтном отделении. Это позволило уже сегодня сформировать команды на каждом ремонтном участке ЦГП, сфокусировав внимание как на оборудовании, так и на людях.

В результате культурной и технической трансформации нам важно получить мощную управляемую систему проактивного ТОиР, - объясняет директор ремонтного комплекса Алексей Попов. - Во главе этой системы - команда, работающая как единый организм, начиная от начальника отделения и заканчивая слесарем-ремонтником, с набором специальных компетенций, связанных едиными показателями эффективности с фокусом на конкретное оборудование.

Совместно с нашими HR-партнерами были разработаны специальные требования к компетенциям специалистов ремонтных участков, программы обучения и регламент их взаимодействия. На сегодняшний день обучено более 50 РиС пилотного отделения ЦГП ЦРПО инструментам процессных и поведенческих изменений. Локализована ответственность за состояние оборудования на уровне участков, отрабатываются методики по управлению надежностью оборудованием и планированием, а также регламент взаимодействия «технолог-планировщик-надежник-мастер».

Трансформация за один день, или «Under Construction»

Предварительно важнейшие элементы стратегии проактивного обслуживания оборудования - рациональное распределение функционала внутри ремонтных служб и их эффективное взаимодействие с технологическими подразделениями - были отработаны в ходе бизнес-игры «Under construction». Ее организовали для сотрудников цеха по ремонту прокатного оборудования и технологического персонала цеха горячего проката. Сделали это специально для того, чтобы подготовить их к участию в пилотном проекте по трансформации ТОиР.

Мы на короткое время воссоздали максимально правдоподобную копию реальности, в которой живут и работают наши сотрудники, - объясняет происходящее Михаил Русаков, руководитель группы по дистанционному обучению УОРП НЛМК. - Не было привычного нам преподавателя или тренера - игровая среда стала лучшим учителем. Участники методом проб и ошибок налаживали командную работу и учились взаимодействовать в рамках новой системы.

По условиям игры «Under Construction» две конкурирующие компании - команды «Арт-Бетон» и «Нано-бетон» - производят железобетонные конструкции. Обе - в равных условиях: штат из 11 человек - руководитель производства, рабочие и ремонтная служба; четыре склада комплектующих деталей, три участка промежуточной сборки и один - финальной.

Как и в реальной жизни, в ходе игры происходят аварийные остановки оборудования или же просто выявляются неисправности, не требующие незамедлительного ремонта. Как и на действующем производстве, у игроков есть возможность выбрать один из нескольких вариантов действий: устранить неисправность с привлечением минимума ресурсов, выполнить полное техническое обслуживание оборудования своими силами или провести ТО с привлечением подрядчиков. Единственное отличие - последствия выбранного варианта действий становятся очевидны через считаные минуты. В целом, бизнес-игра продолжалась 8 часов, за которые участники «прожили» 4 игровых года.

Сделал для себя определенные выводы, - говорит Александр Круглов, ведущий специалист отдела по техническому состоянию оборудования цеха по ремонту прокатного оборудования (ЦРПО) НЛМК. - Во-первых, самое главное в новой системе ТОиР - это совместная работа. Ну, и чем больше надежность оборудования, тем выше производственные показатели!

И в игре, и в реальности - ставка на людей

В качестве показателей эффективности (KPI) в бизнес-симуляции использовались реальные индикаторы: выполнение показателей по выпуску продукции, время простоя и время ремонта оборудования, коэффициент готовности оборудования, точность планирования и расходования бюджета ремонтного фонда. Они оценивались по итогам каждого игрового раунда.

Первый раунд команды отыграли в привычном для себя режиме, но уже во втором по условиям игры один из сотрудников ремонтной службы взял на себя роль надежника. На протяжении всего игрового года он собирал статистику по отказам техники, принятым решениям и их последствиям. А в третьем раунде в «Арт-Бетоне» и «Нано-бетоне» появились планировщики. Их основная задача - на основании стратегии ТОиР, определяемой специалистом по надежности, качественно планировать работы, формировать и контролировать бюджет, ресурсы, договариваться с технологическими службами о времени проведения технического обслуживания и ремонтов. Как результат - к началу заключительного, четвертого, раунда коэффициент готовности оборудования у команды «Нано-Бетон» увеличился более чем в полтора раза, а у «Арт-Бетона» - в три.

Во время финального обсуждения участники отметили, что «на рабочих местах у них все немного по-другому с точки зрения объемов и сложности задач», однако принципы и подходы, сработавшие в игре, будут очень полезны в условиях реального производства. Ведь такие мероприятия не только обучают новым методам работы, но и позволяют понять процесс трансформационных изменений, делают команду командой и объединяют коллектив.

Изменения - комплексный и сложный процесс, особенно в таких масштабах, как у нас. Поэтому основную ставку мы делаем именно на людей, которые внедряют эти изменения на своих рабочих местах, - объясняет Алексей Рубахин, начальник отдела «Офис изменения» планово-аналитического управления НЛМК. - Сегодня очень важно найти баланс между инвестициями в новые технологии, оборудование и развитие персонала. Научившись эффективно управлять интеллектуальными активами, используя скрытые резервы и потенциал наших специалистов, мы сможем сформировать команды лидеров изменений, создать благоприятный психологический климат в коллективе и достичь высоких экономических эффектов. Поэтому девиз наших изменений: «Одна команда - один результат!»

Екатерина Засолоцкая

В настоящее время, в соответствии с протоколом МЭК 61850, вычислительное оборудование широко применяется на уровне присоединения и подстанционном уровне. В число его основных задач входят контроль и управление интеллектуальными электронным устройствами, такими как реле защиты, PMU (блоки векторных измерений), устройствами сопряжения, цифровыми осциллографами (регистраторами) и устройствами анализа GOOSE/SMV. Кроме того, компьютеры на ЦПС используются для мониторинга окружающей среды и в системах наблюдения.

Любые проблемы в работе вычислительного оборудования, не говоря уже о его отказе, способны напрямую повлиять на работу отдельно взятой подстанции и энергосистемы в целом. Следовательно, надежность и работоспособность подстанционных компьютеров является ключевым фактором эффективной работы подстанции, а управление всей совокупностью вычислительной техники приобретает особую важность наравне с другим ответственным оборудованием подстанции.

Для чего необходимо предупредительное техническое обслуживание вычислительного оборудования ЦПС?

На электрических подстанциях реализуются три типовых подхода к эксплуатации и обслуживанию оборудования (в том числе и компьютеров):

1. Послеаварийное техническое обслуживание (в случае поломки оборудования или его наработки на отказ)

При таком подходе оборудование остается в работе до тех пор, пока не произойдет его поломка. Ремонт или замена поврежденного оборудования происходит только после того, как проблема уже возникла. Хотя данный подход и используется на некоторых подстанциях, он не рекомендуется для применения к ответственному подстанционному оборудованию, включая вычислительное.

2. Плановое техническое обслуживание

Мероприятия по техническому обслуживанию выполняются через заранее определенные интервалы времени. Для вычислительного оборудования гораздо предпочтительнее проводить плановое обслуживание, нежели послеаварийное. По результатам ряда исследований, переход с послеаварийного на плановое техническое обслуживание позволяет пользователям сэкономить от 12% до 18% выделенных средств.

Тем не менее, плановое обслуживание имеет свои недостатки:

- Если неисправности оборудования возникают до планируемого времени технического обслуживания, то такая ситуация сводится к проведению послеаварийного ТО.

- Иногда при плановом обслуживании выполняется избыточный (сверх требуемого) объём мероприятий.

- Плановое техобслуживание может оказаться весьма трудозатратным.

3. Предупредительное техническое обслуживание (ТО по текущему состоянию)

Подобное техническое обслуживание производится в тех случаях, когда в ходе периодического мониторинга оборудования обнаруживается явная тенденция к ухудшению его состояния.В результате замена неисправного оборудования происходит до того момента, как возникают очевидные проблемы. Предупредительное ТО позволяет достичь экономии средств в пределах 8-12% по сравнению с затратами на плановое обслуживание.

Для вас наверняка не станет новостью тот факт, что сегодня техническое обслуживание вычислительного оборудования ЦПС всё чаще строится именно на последнем из вышеперечисленных подходов. В настоящее время подстанционные компьютеры относят к категории “критически важного оборудования” и включают их в программу предупредительного технического обслуживания.

Многие операторы подстанций и системные интеграторы также включают технические требования к вычислительному оборудованию в свои тендерные спецификации. Например, важной частью конкурсных требований являются поддержка необходимых значений загрузки ЦП и использования памяти компьютерами, задействованными в процессах обработки данных и коммуникации на подстанциях. Некоторые типовые требования, указываемые в тендерах, представлены в следующей таблице:

Стратегия предупредительного технического обслуживания эффективно и в полном объёме внедряется в том случае, если персонал обладает знаниями, навыками и временем, необходимыми для выполнения соответствующих мероприятий. Стратегия предупредительного ТО позволяет систематически выполнять ремонт и восстановление оборудования в запланированном порядке и иметь при этом запас времени на поставку требуемых для ремонта материалов, таким образом снижая потребность в наличии определенного набора ключевых запасных компонентов. Поскольку работы по техническому обслуживанию выполняются только тогда, когда это необходимо, то также имеет место увеличение производственной мощности объекта. Хотя для перехода на предупредительное ТО и необходимы начальные инвестиции в диагностическое оборудование, программное обеспечение и обучение персонала, выгода от использования этого вида техобслуживания быстро перевешивает указанные расходы. Такой подход к техническому обслуживанию общепризнанно является наилучшим вариантом для критически важного подстанционного оборудования.

Каким образом реализуется предупредительное ТО на подстанциях

В настоящее время большинство компьютеров поставляется со встроенными средствами мониторинга аппаратной части. Эта функция реализована на уровне BIOS или как часть операционной системы.

Мониторинг аппаратной части на уровне BIOS

Большинство компонентов современного компьютера содержит датчики, контролирующие такие параметры, как температура, потребляемая мощность и скорость вращения вентиляторов. Одним из вариантов считывания значений этих параметров является мониторинг аппаратной части на уровне BIOS. Однако доступ к BIOS вы можете получить только на этапе загрузки компьютера.

Большинство компонентов современного компьютера содержит датчики, контролирующие такие параметры, как температура, потребляемая мощность и скорость вращения вентиляторов. Одним из вариантов считывания значений этих параметров является мониторинг аппаратной части на уровне BIOS. Однако доступ к BIOS вы можете получить только на этапе загрузки компьютера.

Мониторинг производительности

Ограниченная функциональность средств мониторинга производительности системы, которую предлагают операционные системы Windows и Linux, обычно распространяется только на температуру системы и некоторые другие параметры, чего может быть недостаточно для реализации стратегии предупредительного технического обслуживания.

Windows

Выберите вкладку Performance (Быстродействие) в Диспетчере задач (Task Manager) Windows для просмотра динамики производительности вашего компьютера.

Выберите вкладку Performance (Быстродействие) в Диспетчере задач (Task Manager) Windows для просмотра динамики производительности вашего компьютера.

Ниже представлены некоторые инструменты операционной системы Linux, которые можно запускать с помощью командной строки и использовать для мониторинга показателей вашего компьютера.

- VmStat – Статистика виртуальной памяти.

- Iotop – Мониторинг ввода/вывода диска Linux.

- Monitorix – Мониторинг системы и сети.

- Collectl – Высокопроизводительный инструмент мониторинга формата “все в одном”.

Ключом к организации корректного предупредительного техобслуживания компьютеров является применение функции мониторинга аппаратной части в BIOS и средств мониторинга производительности, входящих в состав операционной системы, чтобы определять статус ключевых компонентов и использовать инструмент для непрерывного контроля этих значений. Пользователи должны уметь определять пороговые значения для ключевых компонентов компьютера и контролировать состояние этих компонентов с учетом заданных пороговых значений. Если параметры ключевых компонентов превышают пороговые значения, то система должна быть запрограммирована автоматически выдавать сигнал тревоги.

Тем не менее, большая часть решений, доступных сегодня на рынке, может контролировать только системную температуру и некоторые другие параметры, которых явно недостаточно для воплощения полноценной стратегии предупредительного технического обслуживания для компьютеров ЦПС. Более того, многие системы не предоставляют пользователям возможность определять пороговые значения для ключевых компонентов компьютера, а также могут не располагать функцией аварийной сигнализации. Если на вашей подстанции используется предупредительное техническое обслуживание, то самым простым подходом будет использовать существующие средства мониторинга для считывания параметров ключевых компонентов компьютеров и для последующего ввода этих данных в имеющуюся систему предупредительного ТО. Таким образом, система сможет выдавать аварийные сигналы, отталкиваясь от заданных пороговых значений для этих ответственных компонентов.

Решение компании Моха

Решение по предупредительному техобслуживанию от компании Моха (т.н. Proactive Self-Maintenance – проактивное самостоятельное ТО) включает следующие компоненты:

- служебное ПО (утилита) проактивного мониторинга;

- централизованное решение по проактивной дистанционной аварийной сигнализации.

Утилита проактивного мониторинга

Служебное программное обеспечение компании Moxa – Proactive Monitoring – это занимающая мало места, использующая небольшой объем вычислительных ресурсов и легкая в использовании утилита, которая позволяет вам отслеживать целый ряд системных параметров.

В Proactive Monitoring для контроля ключевых компонентов вашего компьютера используются датчики аппаратных средств, расположенные на материнской плате производства Моха. Вы можете просматривать текущие значения параметров для интересующих компонентов компьютера, просто нажимая соответствующие кнопки в интерфейсе пользователя. Для контроля важных компонентов применяются определяемые пользователем индикаторы соответствующего оборудования (KPI). Визуальная и/или звуковая сигнализация запускается автоматически при срабатывании реле или фиксации внутренних системных прерываний SNMP, когда значения индикаторов KPI превышают свои пороговые величины. Для операторов это очень удобно, поскольку позволяет заранее распланировать мероприятия по техническому обслуживанию и не отключать систему непосредственно до начала ТО.

Централизованное проактивное решение по дистанционной аварийной сигнализации на базе Ethernet от компании Моха

Готовое к применению проактивное решение по аварийной сигнализации от компании Моха имеет следующие преимущества:

- Централизованная визуальная/звуковая аварийная сигнализация на щите управления (ОПУ) через Ethernet.

- Для нужд сигнализации на компьютере не требуется установка выходных реле.

- Нет ограничений по использованию кабеля.

- Комбинированные внутрисистемные прерывания SNMP (ловушки) позволяют фиксировать системные ошибки более быстро и точно.

Централизованное проактивное решение по дистанционной аварийной сигнализации для подстанции

Централизованное проактивное решение по дистанционной аварийной сигнализации для подстанции

Централизованное проактивное решение по дистанционной аварийной сигнализации для групп подстанций

Централизованное проактивное решение по дистанционной аварийной сигнализации для групп подстанций

Выводы

В настоящее время подстанционные системы активно задействованы во внедрении цифровой автоматики на объектах. Эта тенденция поддерживается прогрессом информационных технологий, которые предоставляют операторам подстанций возможности по “оцифровке” работы подстанции, расширению коммуникационных интерфейсов вплоть до первичного оборудования подстанции, а также возможности более эффективного мониторинга и управления. Вычислительному оборудованию отведена важнейшая роль в деле создания цифровых подстанций, а адекватные стратегии технического обслуживания помогают увеличить срок службы этого оборудования. Подход к техническому обслуживанию компьютеров на подстанциях все больше смещается в сторону предупредительного ТО (также известного как техническое обслуживание по текущему состоянию). Хорошо организованный график предупредительного техобслуживания позволяет заранее предусмотреть необходимость проведения соответствующих мероприятий, что в итоге приводит к оптимизации затрат времени, повышению надежности оборудования и сокращению затрат на техническое обслуживание.

По всем вопросам относительно устройств, производимых компанией Moxa, обращайтесь

Отчетность