Мощность аппаратов непрерывного действия, работающих на химических предприятиях, рассчитывают на основе технических норм использования оборудования во времени и интенсивности работы оборудования.

Общая формула расчета производственной мощности (М):

М = а * (Т – Т о) *b,

где а – количество однородных аппаратов (машин); Т – календарное время, час; Т о – регламентируемые остановки одного аппарата (машины), час;b– производительность одного аппарата (машины) в час.

Количество аппарато- и машино-часов Т мч, которое должно быть использовано за год, рассчитывают по формуле

Т мч = (Т – Т о) * а.

При определении фонда рабочего времени (или количества апарато-дней работы в плановом году) могут предусматриваться, как указано выше, простои оборудования в связи с текущим и капитальным ремонтами, а также технологические остановки.

Допустим, что в цехе установлено пять аппаратов; в плановом году предусматривается остановка цеха на 10 сут (в связи с ремонтом коммуникаций) и время на текущий и капитальный ремонты и технологические остановки одного аппарата 504 ч, или 21 сут (504 / 24). Фонд рабочего времени составит (365 – 21) * 5 = 1720 аппарато-сут. (Ремонт аппаратуры совпадает с ремонтом коммуникаций. Поэтому 10 дн. не включены в расчет).

После определения количества аппарато-дней работы планового периода рассчитывают количество сырья, поступающего в переработку. Расчет можно вести на единицу времени (час, сут).

Если показатель интенсивности определен как количество сырья, подаваемого в аппарат на единицу реакционного объема в единицу времени, то для расчета мощности необходимо учитывать выход продукции из единицы сырья, или расходный коэффициент.

Производственная мощность (М) аппаратов непрерывного действия может быть вычислена по формулам:

М = (Т – Т о) * а * Л * И н i * В п,

где Л – полезный объем или площадь аппарата; И н i – нормативное количество сырья на единицу объема или площадиi-го аппарата в час; В п – коэффициент выхода готовой продукции из сырья; р к – расходный коэффициент.

Если показатель производительности определяется в единицах готовой продукции (объем продукции с одного кубометра объема в сутки), мощность аппарата непрерывного действия за плановый период составит:

М = (Т – Т о) * а * Л * И п,

где И п – количество готовой продукции с единицы объема.

Для непрерывных процессов можно воспользоваться следующей формулой:

М = (Т – Т о) * а *V*C* 10 6 * В п,

где V– объемная скорость, м 3 /ч; С * 10 6 – концентрация в пересчете на тонну вещества, находящегося в аппарате.

Методика расчета производственной мощности оборудования периодического действия (общая схема расчета)

Мощность аппаратов периодического действия зависит от числа оборотов, или циклов, по данной фазе производства, количества сырья, потребляемого за один оборот или цикл, и выхода готовой продукции из единицы сырья.

Продолжительность цикла, или оборота, включает затраты времени на выполнение всех операций, начиная от включения аппарата и загрузки сырья и кончая выгрузкой готовой продукции. При этом по операциям, протекающим одновременно, в длительность цикла не должны включаться совмещенные затраты времени.

Цикл производства обычно складывается из времени технологического и времени обслуживания, расходуемого на выполнение вспомогательных операций. Для сокращения технологического времени необходимо усовершенствование регламента производства. Сокращение времени обслуживания планируется на основе разработки организационно-технических мероприятий, направленных в частности, на совмещение времени обслуживания с временем технологическим.

Мощность данного вида оборудования периодического действия рассчитывается пол формуле:

,

,

где И н j – количество сырья, потребляемого за одинj– й цикл; В п – плановый выход продукции из единицы сырья; Т ц – продолжительность одного цикла (оборота), час.

Когда в аппарат загружается сырье нескольких видов, выход определяют по основному сырью и в формулу вводят коэффициент, характеризующий отношение веса этого основного сырья к весу общей загрузки.

Мощность оборудования периодического действия можно также определять, исходя из плановой нормы интенсивности (или производительности), выраженной в единицах готовой продукции.

Производительность оборудования в единицах готовой продукции равна:

.

.

Таким образом, мощность может быть выражена формулой

М = (Т – Т о) * а * И н * Л.

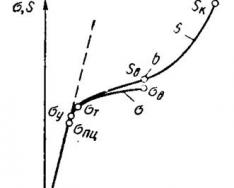

Показатели мощности аппаратов-агрегатов, выраженные в единицах продукции, выпускаемой цехом, и расположенные в последовательном порядке на диаграмме соответственно прохождению производственного процесса, называют профилем мощности цеха. Составление такого профиля позволяет наглядно выявить "узкие" места, ликвидация которых даст возможность повысить выпуск продукции.

На основе данных профиля рассчитывают мощность цеха. Приведем пример расчета мощности аммиачного цеха в условиях ступенчатого графика работы в течение планового года (табл. 3).

По приведенным данным рассчитываем мощность цеха. Из табл. следует, что из-за ремонтов не все установленные агрегаты будут одновременно работать в течение года, на что указывают графы 9, 10 и 11. Агрегаты будут ремонтироваться по очереди. При установленной продолжительности ремонтов и часовой производительности агрегатов оказывается, что наименьшая производительность будет у агрегатов синтеза – 15 т/час аммиака. Этот агрегат является одним из основных.

На ремонт четырех агрегатов синтеза аммиака будет затрачено 28 дн (7 * 4), и в течение этого срока мощность цеха будет равна 15 т/час. Следующее ограничение возникает из-за ремонта агрегатов очистки; производительность 16 т/час. На ремонт агрегатов очистки будет затрачено 60 дн (10 * 6).Поэтому в последующие 32 дн (60 – 28) производительность всего цеха не может быть выше 16 т/ч, хотя у агрегатов синтеза мощность после ремонта и возрастает до 20 т/час. Далее 36 дн (96 – 60) будут лимитироваться компрессорами, на ремонт которых будет затрачено 96 дн (24 * 4) и минимальная производительность которых равна 16,5 т/час аммиака. После компрессоров наступает очередь ремонта агрегатов разделения воздуха. На этот ремонт будет затрачено 205 дн (41 * 5), поэтому в последующие 109 дн (205 – 96) можно будет производить только 18 т/час аммиака.

В остающиеся 155 дн (360 – 205) мощность цеха лимитируется работой агрегатов очистки, производительность которых в период работы всех агрегатов является наименьшей – 19,2 т/ч.

Следовательно, годовая мощность цеха составит

(15 * 28 + 16 * 32 + 16,6 * 36 + 18 * 109 + 19,2 * 155) * 24 = 155 136 т

Итак, фактическая часовая производительность – 18 т/час при минимальной производительности одного из агрегатов (очистки) 19,2 т/час. Пример показывает необходимость производства и установки такой аппаратуры, для которой сроки межремонтного цикла совпадали бы или, по крайней мере, были близки. Выполнение этого требования позволит значительно увеличить съем продукции и снизить эксплуатационные издержки, возникающие из-за недоиспользования производственной мощности.

Очевидно, что снизятся не только удельные капвложения на единицу продукции, но и увеличится фондоотдача и производительность труда.

Табл. Расчет производственной мощности аммиачного цеха

|

Количест- |

Производительность отделения |

Мощность цеха, |

||||||||||

|

водитель- |

максимальная |

минимальная | ||||||||||

|

Агрегаты |

остановок |

рабочего |

новленных |

количест- |

количест- |

отделения |

||||||

|

агрегата, |

на ремонт |

агрегатов |

во агрега- |

во агрега- |

агрегата | |||||||

|

в течение |

тов в ра- |

ность, т/ч | ||||||||||

|

Конверсии | ||||||||||||

|

Разделение воздуха | ||||||||||||

|

Компрессоры | ||||||||||||

Примечание.

гр. 4 = 360 дн – гр. 3;

гр. 8 = гр. 2 * гр. 5;

гр. 10 = 360 дн – гр. 7;

гр. 11 = гр. 2 * гр. 9;

гр. 12 = гр. 2 * гр. 4 * 24;

гр. 13 = гр. 4 * 24 * гр. 8.

Рассмотрим упрощенные примеры расчетов производственной мощности для предприятий других отраслей.

В цехе машиностроительного завода три группы станков: шлифовальные – 5 ед., строгальные – 11 ед., револьверные – 15 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно: 0,5 час; 1,1 час; 1,5 час.

Определите производственную мощность цеха , если известно, что режим двухсменный, продолжительность смены – 8 ч; регламентированные простои оборудования составляют 7% от режимного фонда времени, число рабочих дней в году – 255.

Решение

2.

.

.

3.

4.

5.

Ткацкая фабрика работает в две смены, количество ткацких станков на начало года 500. С 1 апреля установлено 60 станков, а 1 августа выбыли 50 станков. Число рабочих дней в году – 260, плановый процент простоев на ремонт станка – 5%, производительность одного станка – 4 м ткани в час, план выпуска продукции – 7500 тыс. м.

Рассчитайте производственную мощность фабрики по выпуску ткани и коэффициент ее использования.

Решение

1.

.

.

4.

.

.

Определите производственную мощность цеха и коэффициент использования мощности при следующих условиях: количество однотипных станков в цехе 100 ед., с 1 ноября установлено еще 30 ед., с 1 мая выбыло 6 ед., число рабочих дней в году – 258, режим работы двухсменный, продолжительность смены – 8 час, регламентированный процент простоев на ремонт оборудования – 6% производительность одного станка – 5 деталей в час; план выпуска за год – 1700000 деталей.

Решение

4.

Под производственной мощностью промышленного предприятия понимают максимально возможный годовой выпуск продукции высокого качества или объем переработки сырья (в номенклатуре и ассортименте, предусматриваемых на плановый год) при полном использовании производственного оборудования и производственных площадей, с учетом применения передовой технологии, улучшения организации производства и труда. Плановую производственную мощность предприятия, рассчитываемую на определенный плановым период, следует отличать от проектной мощности предприятия, которая представляет собой заранее заданную величину объема выпуска продукции, принимаемую в качестве отправного показателя для проектирования строящегося или реконструируемого предприятия.

В самом общем виде производственная мощность (М пр) может быть выражена следующим образом:

М пр = Пр об · Ф вр (4.1)

М пр = Ф вр: Тр д, (4.2)

где Пр об – производительность оборудования в единицу времени, выраженная в штуках изделий (деталей); Ф вр – действительный (рабочий) фонд времени работы оборудования, ч; Тр д – трудоемкость комплекта изделий (деталей), изготавливаемых на данном оборудовании в нормо-часах, человеко-днях.

В задании на проектирование предприятия программа выпуска продукции является заданной величиной, а состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т.п. являются величинами искомыми. Они должны быть установлены применительно к использованию наиболее передовых методов организации технологических процессов и при оптимальном режиме работы предприятия.

В противоположность этому плановая производственная мощность действующих предприятий определяется исходя из применяемых технологических процессов, наличного парка оборудования и имеющихся производственных площадей как величин, уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов

Формула (4.1) применяется в случаях, когда известна производительность оборудования, выраженная в количестве изготавливаемых изделий (деталей) в единицу времени. На предприятиях много-номенклатурного производства, каким является большинство машиностроительных заводов, ввиду отсутствия таких данных по всему парку технологического оборудования обычно применяется формула (4.2). В этих случаях пользуются данными трудоемкости изготовления изделий.

Основные положения и исходные данные для определения производственной мощности

Производственная мощность предприятия является величиной расчетной, определяемой в соответствии с методическими положениями, общими для предприятий всех отраслей промышленности, конкретизированными в отраслевых методиках. Так, для предприятий отраслей машиностроения и металлообработки утверждена единая межотраслевая инструкция.

Основными методическими положениями при расчете производственной мощности предприятия являются следующие.

1. Расчет производственной мощности производится по всей номенклатуре продукции, выпускаемой предприятием с обязательным выделением продукции, по которой составляются ежегодные сводные балансы производственной мощности. По продукции, не профильной для данного предприятия, производственная мощность

рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность определяется в тех единицах, в каких планируется производство этой продукции.

2. Мощность каждого из производственных подразделений предприятия выражается отношением (коэффициентом) действительного (рабочего) фонда времени работы оборудования данного подразделения к прогрессивной трудоемкости соответствующей годовой расчетной производственной программы. Определение величины производственной мощности в натуральном выражении производится, как правило, только по предприятию в целом, путем умножения расчетной производственной программы по каждой номенклатурной позиции на величину указанного коэффициента.

3. Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест». Ведущим подразделением считается такое, в котором выполняются основные технологические операции по изготовлению продукции, где затрачивается наибольшая доля совокупного живого труда и где сосредоточена значительная часть основных производственных фондов данного подразделения.

Под «узким местом» понимается несоответствие мощностей отдельных цехов, участков, групп оборудования мощностям соответствующих подразделений, по которым устанавливается мощность всего предприятия, цеха.

Расчет мощности ведется по всем производственным подразделениям предприятия в последовательности от низшего производственного звена к высшему: от групп технологически однотипного оборудования – к производственным участкам, от участков – к цехам, от цехов – к предприятию в целом.

4. При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве. Учитываются только технологически неизбежные потери в размерах, установленных вышестоящей организацией.

5. Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства,

повышением квалификации работающих. Поэтому расчет мощности «привязывается» к определенной календарной дате. Согласно действующей методике мощность определяется на 1 января планового года (входная мощность) и на 1 января следующего года (выходная мощность). Принято определять также и среднегодовую мощность. Этот показатель используется для сопоставления с планом и отчетом о выпуске продукции.

При определении входной производственной мощности учитывается:

· внедрение мероприятий по ликвидации узких мест» и течение первого квартала планового года без дополнительных капитальных вложений;

· внедрение прогрессивных технологических процессов, не требующих изготовления сложной оснастки;

· повышение производительности оборудования за счет его модернизации;

· увеличение количества оборудования или замена его более производительным за счет оборудования, находящегося на складе, а также излишнего и недостаточно используемого в других производственных подразделениях предприятия;

· перераспределение работ между отдельными видами и группами оборудования и между производственными подразделениями предприятия;

· возможность увеличения сменности работы оборудования и использования производственных площадей, лимитирующих выпуск продукции (перевод оборудования на трехсменный режим работы).

Выходная производственная мощность рассчитывается с учетом:

· намеченных при определении входной мощности мероприятий по ликвидации узких мест;

· ввода в действие новых производственных мощностей на предприятии;

· ввода в действие производственных мощностей в процессе реконструкции и расширения предприятия;

· прироста производственных мощностей на действующем предприятии за счет осуществления мероприятий по повышению эффективности производства;

· выбытия мощностей предприятия в результате полного или частичного прекращения производства при условии, что размеры выбывающих мощностей и сроки их выбытия утверждены вышестоящим органом (министерством).

6. Прирост производственных мощностей на действующих предприятиях за счет осуществления мероприятий по повышению эффективности производства определяется на основании годового плана этих мероприятий. К мероприятиям по повышению эффективности производства относятся:

· внедрение прогрессивной технологии, механизации и автоматизации производства;

· модернизация оборудования, оснастки и инструмента;

· совершенствование систем управления, планирования и организации производства;

· совершенствование и улучшение качества продукции и др.

Увеличение объема производства, достигнутое за счет проведения мероприятий по совершенствованию эффективности производства, направленных на освоение плановой производственной мощности, не считается приростом производственной мощности.

7. При расчетах производственной мощности определяют коэффициент использования среднегодовой мощности, а также средние коэффициенты загрузки оборудования во времени. Коэффициенты загрузки определяются путем деления трудоемкости, необходимой для изготовления продукции на данном оборудовании, на действительный (рабочий) годовой фонд времени работы оборудования при двухсменном режиме работы. Расчет производственной мощности предприятия производится на основе следующих исходных данных:

· количественного состава и технического уровня оборудования;

· режима работы предприятия;

· прогрессивных технических норм трудоемкости изготовления изделий или производительности оборудования;

· номенклатуры выпускаемой продукции.

Количественный состав и технический уровень оборудования

играет важную роль в определении производственной мощности предприятия.

Производственная мощность предприятия обусловливается наличным количеством и технической характеристикой оборудования.

Расчет мощности ведется по всему производственному оборудованию, закрепленному за цехами. К производственному относится такое оборудование, при помощи которого непосредственно осуществляется технологический процесс изготовления товарной продукции на предприятии. В расчет принимается действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

Не принимается в расчет мощности:

· оборудование (в пределах норматива) вспомогательных цехов предприятия (ремонтно-механических, электроремонтных, инструментальных и т.п.), а также участков того же назначения в основных производственных цехах. Оборудование вспомогательных цехов, аналогичное оборудованию основных производственных цехов которое имеется сверх норматива, должно включаться в расчет мощности;

· резервное оборудование предприятия, перечень и количество которого должны быть утверждены вышестоящей инстанцией.

При расчете мощности оборудование группируется по структурным производственным подразделениям предприятия, а в них – по группам по признаку взаимозаменяемости, т.е. по возможности выполнения одинаковых технологических операций. На поточных линиях, где операции жестко закреплены за определенными станками и где в силу этого оборудование невзаимозаменяемо, оно группируется в порядке последовательности выполнения технологических операций. Уникальное оборудование выделяется отдельно.

Для цехов ряда предприятий (например, для некоторых цехов машиностроительных, деревообрабатывающих заводов, предприятий легкой промышленности и других отраслей) главнейшим фактором, определяющим величину производственной мощности, являются площади. В этих случаях в расчет мощности принимаются производственные площади, т.е. площади, на которых осуществляется технологический процесс изготовления продукции. К ним относятся площади, занятые:

· производственным оборудованием; рабочими местами (в том числе верстаками, сборочными стендами и т.п.);

· заделами (заготовками, деталями, узлами) у рабочих мест;

· проходами между оборудованием и между рабочими местами (кроме магистральных проездов).

При определении мощности в расчет не принимаются вспомогательные площади. К ним относятся площади:

· инструментального и ремонтного цехов;

· цеховых складов и кладовых;

· помещений отдела технического контроля;

· отделений приготовления и раздачи охлаждающих жидкостей;

· прочих вспомогательных помещений;

· пожарных и магистральных проездов.

Размеры площадей принимаются по данным производственно-технического паспорта предприятия, а при отсутствии паспортных данных – путем обмера. Обмер производится по внутреннему периметру здания или по осям колонн с учетом выступающих частей здания.

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонды времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 ч, т.е. для невисокосного года – 8760 ч (24 · 365).

Режимный фонд времени определяется режимом производства. Он равен произведению числа рабочих дней в плановом периоде на число часов в рабочих сменах. При пятидневной рабочей неделе режимный фонд определяется соответственно принятому режиму производства при обязательном соблюдении установленной законом общей длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования (использования производственных площадей). При этом:

1) для производства и участков с прерывным процессом производства принимают годовой фонд работы оборудования, исходя из трехсменной (или четырехсменной, если предприятие работает в четыре смены) работы и установленной продолжительности смен в часах за вычетом времени на проведение планово-предупредительных ремонтов, выходных и праздничных дней, а также сокращения рабочего времени в предпраздничные дин. Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), исчисляют исходя из двухсменного режима работы. (К прерывному процессу относят производство

продукции, остановка изготовления которой в любой момент технологического процесса не приводит к потере изделий или сырья, а технологический процесс может быть приурочен к длительности рабочей смены или рабочих суток);

2) для производства и участков с непрерывным процессом производства принимают годовой фонд работы оборудования (использования площадей), исходя из числа календарных дней в году и 24 рабочих часов в сутки за вычетом времени на ремонт и технологические остановки оборудования, если эти остановки не входят в нормы его использования. (К непрерывному процессу производства относят такой технологический процесс изготовления продукции, который носит непрерывный характер, а остановка процесса производства связана с длительными простоями и приводит к потере сырья и порче оборудования или связана с другими большими экономическими потерями);

3) для уникального и лимитирующего оборудования принимается действительный фонд времени, исходя из трехсменного режима работы. Примерная номенклатура такого оборудования приводится в отраслевых инструкциях;

4) если цехи, участки и рабочие места оснащены оборудованием, не требующим планового ремонта в рабочее время, действительный (рабочий) фонд времени работы оборудования (использования производственных площадей) этих подразделений принимается равным режимному фонду.

Расчет производственной мощности предприятия производится на основе технических или проектных норм трудоемкости изготовления изделий, выработки, производительности оборудования, использования площадей, норм выхода продукции из сырья с учетом применения передовой технологии и организации труда.

Если при расчете мощности учитываются проектные нормы, они принимаются по данным действующего проекта реконструкции или строительства предприятия или по данным технических паспортов на оборудование.

Принимаемые для расчета производственной мощности нормы выработки не должны быть ниже фактической выработки, достигнутой передовиками производства. В тех случаях, когда технические или проектные нормы выработки, производительности оборудования, использования площадей и т.д. отсутствуют или превзойдены передовиками производства, производственная мощность рассчитывается по вновь разработанным прогрессивным техническим нормам, основанным на устойчивых достижениях передовиков производства. Полученные таким образом нормы – это нормы выработки рабочего или группы рабочих, в совершенстве освоивших передовую технологию и организацию производства.

При определении производственной мощности предприятия используются устанавливаемые в плане расчетного года номенклатура выпускаемой продукции, количественное соотношение изделий.

В многономенклатурных производствах (машиностроении, металлообработке, производстве резинотехнических изделий, изделий из пластмасс, швейной, трикотажной и других отраслях промышленности) установленная предприятию производственная программа выпуска продукции лишь в редких случаях может быть непосредственно заложена в расчет производственной мощности без предварительной обработки. Чтобы производственная программа давала четкое представление о профиле предприятия и была достаточно «обозримой», т.е. не содержала чрезмерно обширной номенклатуры изделий, ее приводят в вид, который позволил бы свести объем расчетов к разумному минимуму. Преобразованная таким порядком программа обычно носит название расчетной программы.

В расчетной программе должны применяться те же единицы измерения (штуки, тонны, погонные метры, квадратные метры, рубли и др.), которые приняты для определенных изделий в производственной программе выпуска продукции. В расчетную программу не включаются мелкие разовые неповторяющиеся заказы, поставки по кооперации, не носящие устойчивого характера, капитальный ремонт собственных основных фондов, производство запасных частей к собственному оборудованию, исполнение работ и услуг на сторону и т.п., так как на предприятиях не формируются и не должны формироваться мощности для выполнения случайных заказов. «Расчистка» программы в этом отношении является одним из путей специализации производства и четкого соблюдения его производственного профиля.

На предприятиях, выпускающих изделия большой номенклатуры, при составлении расчетной программы производят укрупнение номенклатуры путем объединения разных изделий в группы по конструкторско-технологическому подобию и приведения каждой группы к одному базовому изделию-представителю. При этом необходимо, чтобы структура трудоемкости приводимых изделий была, возможно, ближе к структуре трудоемкости изделия-представителя и чтобы последнее имело в группе наибольший выпуск и наибольшую суммарную трудоемкость. Обязательным является также, чтобы приводимые изделия и изделия-представители изготавливались на основе освоенных технологических процессов.

Научно-производственным объединением пиво-безалкогольной промышленности разработана Инструкция по расчету производственных мощностей предприятий пиво-безалкогольной отрасли пищевой промышленности ТИ 18-6-58-85

Федеральная служба по регулирования алкогольного рынка рекомендует пивоваренным предприятиям временно руководствоваться (есть в распоряжении Союза российских пивоваров), разработанной Научно-производственным объединением пиво-безалкогольной промышленности.

Об этом говорится в сообщении, размещенном на официальном сайте Федеральной службы.

В настоящее время Федеральный закон "О внесении изменений в Федеральный закон "О государственном регулировании производства и оборота этилового спирта, алкогольной и спиртосодержащей продукции и об ограничении потребления (распития) алкогольной продукции" (далее – Федеральный закон) одобрен Советом Федерации Федерального Собрания Российской Федерации (постановление от 10 июля 2013 г. № 297-СФ) направлен Президенту Российской Федерации, говорится в сообщении.

«Федеральный закон предусматривает, в частности, исключение требования об оснащении автоматическими средствами измерения и учета объема готовой продукции (далее – АСИиУ) в отношении основного технологического оборудования для производства пива и пивных напитков, сидра, пуаре, медовухи с производственной мощностью не более 300 тысяч декалитров в год.

При этом организации, осуществляющие производство пива и пивных напитков, сидра, пуаре, медовухи и имеющие основное технологическое оборудование для производства пива и пивных напитков, сидра, пуаре, медовухи с производственной мощностью не более 300 тысяч декалитров в год, представляют в уполномоченный Правительством Российской Федерации федеральный орган исполнительной власти расчет производственной мощности в отношении данного оборудования.

Расчет мощности основного технологического оборудования для производства пива и пивных напитков, сидра, пуаре, медовухи направляется в центральный аппарат Росалкогольрегулирования.

До издания Росалкогольрегулированием приказа, устанавливающего порядок и форму расчета мощности основного технологического оборудования для производства соответствующих видов алкогольной продукции указанным организациям в целях реализации права, предоставленного Федеральным законом, при расчёте мощности основного технологического оборудования для производства пива рекомендуется руководствоваться Инструкцией по расчету производственных мощностей предприятий пиво-безалкогольной отрасли пищевой промышленности ТИ 18-6-58-85 , разработанной Научно-производственным объединением пиво-безалкогольной промышленности.

Форма N 4. Использование производственных мощностей

В названной форме определяются производственные мощности, необходимые для производства продукции, обеспечивающие выполнение заключенных договоров на ее поставку.

Под производственной мощностью понимается способность промышленного предприятия к максимально возможному выпуску продукции в год (сутки, смену) или объему переработки сырья в ассортименте, предусматриваемом на планируемый период, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшения организации производства и труда. Расчет производственных мощностей производится в соответствии с отраслевыми инструкциями.

В зависимости от характера производства производственная мощность организаций в перерабатывающей промышленности характеризуется выпуском готовой продукции или переработкой сырья в год, сезон, сутки, смену.

Производственная мощность организаций определяется по всей номенклатуре выпускаемой ими продукции или в номенклатуре, приведенной к одному или нескольким видам однородной продукции, принимаемой за единицу. При определении производственной мощности организации в расчет принимается все производственное оборудование, закрепленное за цехом, заводом, участком, отделением (включая оборудование, бездействующее вследствие неисправности, ремонта, модернизации). Кроме того, учитывается оборудование, находящееся в процессе монтажа и на складе, предназначенное к вводу в эксплуатацию в основном производстве в расчетном году.

Производственная мощность организации определяется по мощности ведущего технологического оборудования основных производственных цехов или участков. К ведущему технологическому оборудованию относятся машины, аппараты и агрегаты, на которых выполняются основные операции технологического процесса.

Производственная мощность предприятия рассчитывается по техническим нормам производительности оборудования и выходов продукции из сырья, которые должны систематически пересматриваться с учетом передового опыта, применения новейших достижений в области технологии и организации производства и труда.

Технические нормы производительности основного технологического оборудования и годовой фонд рабочего времени принимаются в расчетах в соответствии с отраслевыми инструкциями по определению производственных мощностей предприятий.

Для определения степени использования производственной мощности организации делается расчет среднегодовой мощности по каждому виду продукции с учетом ввода и выбытия мощностей в течение года.

Среднегодовая вводимая мощность исчисляется путем умножения вводимой мощности (сменной) на число месяцев ее действия до конца года и деления полученного произведения на 12. Среднегодовая выбывающая мощность определяется также путем умножения выбывающей сменной мощности на число месяцев, остающихся до конца года с момента ее выбытия, и деления полученного результата на 12.

Годовая производственная мощность (графа 7) определяется путем умножения среднегодовой сменной мощности (графа 5) на число смен работы в году (графа 6).

Использование мощности (в %) определяется путем деления годового планового выпуска продукции (графа 8) на годовую производственную мощность (графа 7) и умножения полученного результата на 100.

Для организаций, цехов, участков, агрегатов, установок, находящихся в планируемом году в стадии освоения проектных мощностей, коэффициенты их использования (нормативные коэффициенты освоения проектных мощностей) устанавливаются в соответствии с нормами продолжительности освоения проектных мощностей вводимых в действие организаций, объектов в процентах от годовой проектной мощности.

Планирование повышения коэффициента использования среднегодовой мощности может производиться по следующим факторам: повышение сопряженности мощностей цехов, участков, агрегатов, установок, обеспечение мощностей основного производства мощностями вспомогательных служб; улучшение материально-технического снабжения; сокращение сроков освоения проектных мощностей; повышение коэффициента сменности работы оборудования; улучшение организации производства и труда и др.

Расчет использования производственных мощностей составляется по всем видам продукции, вырабатываемой организацией.

Форма N 5. Потребность сырья и материалов

Налоги и платежи